在我公司4.3 ×66m新型干法回转窑的生产中,余热发电、煤磨系统、窑尾废气处理系统、窑头窑尾收尘系统及热风输送系统管道众多,以上工艺管道往往布置在高空位置,并且作业环境狭小,在日常检查和维护方面非常不方便,一旦出现磨损或者漏风,对系统工艺影响很大,轻则影响产质量、环境污染,重则可能造成停窑,造成巨大的损失。特别是窑三次风管风速相对较高,物料的腐蚀性较大,在弯管处的磨损非常严重,成为影响系统运转率的直接因素,传统耐磨处理就是在热风管道内壁打上浇注料或者镶嵌耐磨砖,或者贴上耐磨挂片等,但在高温风沙的冲刷下,耐磨程度有限,很容易造成磨穿风管壁,在开机的情况下处理的可能性几乎为零。即使能处理,往往需要搭很高的脚手架,不仅施工危险系数很高,而且维修成本很高。

我们经过多次探索研究,在不影响管道通风量的基础上,在管道弯曲处即风向发生改变、冲刷强度大的地方,设计一种耐磨板,形成风扫风、料打料的效果,很好的保护了风管内浇注料和管壁,延长了上述风管的使用寿命。

具体做法,以三次风管为例,在回转窑三次风管弯管或爬坡处增加耐热钢制的弧形抗磨板(以下简称抗磨板),抗磨板用“L”型短边焊在风管壳体上,交错布置,间距要根据弯管半径的大小决定,并和浇注料保持适当的膨胀距离,抗磨板还可以聚拢少量沙粒停止在风管表面,从而减少含风沙的高温风对壳体和膨胀节的磨损冲击,延长三次风管使用寿命。

1 技术设计方案

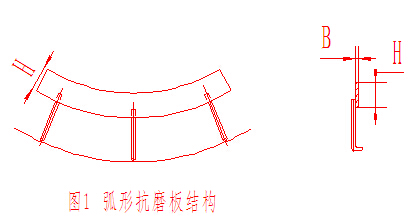

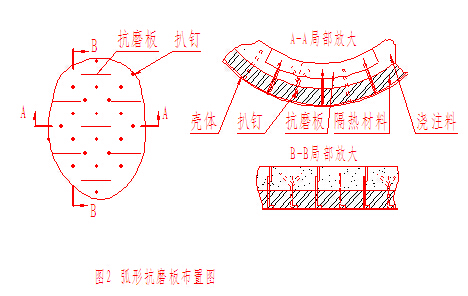

首先,在工艺布置上应尽量加大高温风管的弯管半径,避免急弯。其次 ,在弯管处增加耐热钢质的弧形抗磨板(下文简称抗磨板),见图1。抗磨板用“L”形短钢筋焊在风管壳体上,先把抗磨板焊接在“L”形短钢筋上,再把“L”形短钢筋的底部满焊在筒体壁上,抗磨板之间交错布置,间距要根据弯管半径的大小决定,见图2.

2 施工细节及注意事项

1)抗磨板之间至少应留有一排耐热钢制扒钉,以保证浇注料与壳体的紧密结合。

2)抗磨板的上表面应与浇注料表面稍微高出浇注料1~2cm。

3)抗磨板不宜采用整块钢板和三次风管直接焊接的方式,而应在抗磨板与三次风管壳体之间留有一定的间隙,保证两块板之间的浇注料成为一个整体,这样可以提高浇注料的整体强度,延长其使用寿命。

4)由于抗磨板的热膨胀量与浇注料不同,施工时,在抗磨板的两个侧面应设有与其形状相同的3~5mm厚的木板或硬纸板,塞上少许岩棉也可以,作为膨胀缝,以避免生产中抗磨板膨胀对浇注料造成破坏。

3 创新点

1)投资小,改造简单,不影响整体风管结构。

2)利用环形抗磨板的作用形成风扫风、料磨料的作用,减少高温风沙对三次风管的直接冲击。

3)操作维护简单,使用寿命长,在下次检修过程中经检查,如果不需要更换浇注料或耐火砖,可以直接加高补充环形磨损掉的耐磨板,维护方便简单。

4)抗磨板是用“L”形短钢筋悬空固定在筒体上,悬空部分用浇注料联为一体,即使抗磨板被风砂磨光,下面还有浇注料,大大增加了使用周期。

5)改进后的弯管使用寿命由抗磨板的磨损时间决定,而抗磨板的耐磨能力相当于厚度为“H”的耐磨钢板的磨损能力。

4 使用效果

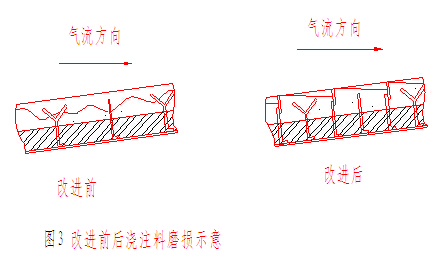

我公司三次风管改进前后的浇注料材质及弯管半径相同,其磨损比较见图3。

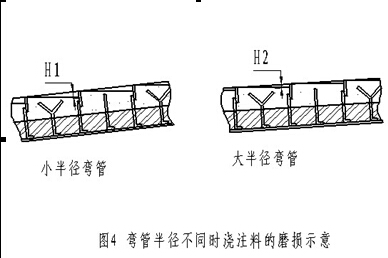

改进前弯管的寿命完全取决于浇注料的磨损时间,如果浇注料在施工中捣打不密实,使用寿命将会更短。在局部磨穿后检查发现,在磨损严重的部位,隔热材料及浇注料被冲刷的所剩无几,浇注料磨损界面无规则,而耐热钢扒钉磨损较轻。改进后的弯管使用寿命由抗磨板的磨损时间决定,而抗磨板的耐磨能力相当于厚度为“H”的耐磨钢板的磨损能力。另外,由于受到抗磨板的保护,磨损界面相对比较整齐,沿气流方向看,耐磨板后面的浇注料的使用寿命将和抗磨板在H方向的磨损时间相等,此时抗磨板起了保护浇注料的作用,这就是延长三次风管弯管使用寿命的关键所在。同时,从图4可以看出,在两块弧形抗磨板间距一定的情况下,弯管半径越大,浇注料未磨损前的界面与气流方向的夹角就越小,浇注料的磨损深度会越浅,反之,浇注料的磨损深度会越深(H1>H2)。如果要使弯管半径较小的浇注料的磨损深度H1等于H2,则必须减小两块抗磨板之间的距离,这样就会增加抗磨板的用量。所以,在增大三次风管的弯管半径的情况下,更节省材料。

在我公司运行一年多,运行正常,三次风管往年经常磨损的地方浇注料和耐火砖明显磨损减轻,由以往每半年大换一次耐火材料到一年仅仅简单维护一次即可,预计可以正常使用二年以上,减轻了工人的劳动强度,稳定了热工系统稳定,对提产和稳产创造了良好的条件。以上改造首先在回转窑三次风管内获得改造成功,经灵活掌握和改变,在其他系统热风风管推广使用,也取得了良好的效果,不仅保护了风管管壁还对膨胀节也起到了很好的保护作用。

作者:柳俊林,史德新 出处:《四川水泥》2013年6月出版

浙公网安备

33010802003693号

浙公网安备

33010802003693号