跑生料是水泥熟料煅烧过程中极不正常的工艺现象,它不仅影响熟料质量,还使系统能耗大幅上升,造成热工制度紊乱,影响耐火材料使用寿命,同时会有部分高温粉尘外溢,危及现场设备及人身安全。因此,各水泥生产企业对跑生料事故都制定有严厉的处罚措施。但由于多种因素的影响,跑生料现象在各厂还是时有发生。本文针对HsTr水泥厂5 000t/d预分解窑生产线在一次投料过程中发生的3次跑生料事故作一分析,对其处理和预防措施谈一下自己的看法,供同行借鉴。

1 事情经过

2012年10月12日,HSTT水泥厂因煤磨检修,回转窑于8:00止料,22:00点火升温,13日6:40投料。7:57回转窑主电机电流出现波动并呈下滑趋势,8:05降窑速到3.0 r/min后渐趋稳定;8:20恢复窑速到3.3 r/min,8:30入窑物料温度下降,窑电流随之出现快速下滑,8:36跑生料。

9:45因掉窑皮,窑电流在270A~1080A大幅震荡波动,3min后暴降,9:55跑生料,电流显示最低0A的时间达到4rain。虽然也采取了一些应急的处理措施,但回转窑内一直混浊不清,温度提不起来,无奈于10:20止料,10:34停回转窑主电机,10:39停高温风机,停窑烧。

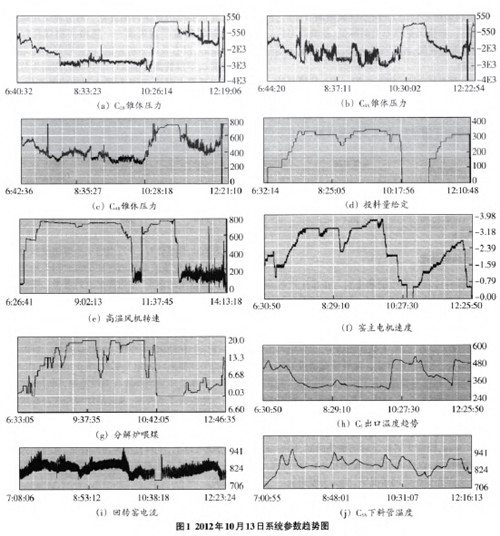

11:04重新投料,11:49窑电流开始出现波动并有下滑迹象,同时预热器C2b,C4b。频繁出现大的塌料,12:10窑电流急剧下滑,又跑生料。整个预热器一24一系统压力几乎是在同一时间达到各测压仪表量程的最大值。特别是C4a,C4b平均25 S就出现一次大的压力波动,12:11止料处理。图1是投料过程中系统主要参数的趋势图。

2 原因分析

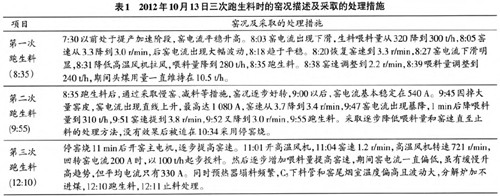

表1是三次跑生料时窑况描述及采取的处理措施对照表。

综合分析图1和表1,可以得出结论,造成三次跑生料的原因有以下几点:

(1)预热器频繁塌料造成跑生料。在投料过程中,由于风、煤、料匹配不当,造成预热器频繁出现塌料现象[图1(a),(b),(c)],致使物料预热预分解效果差,进入回转窑后吸热量大,回转窑长时间低温跑生料。13日12:10则由于塌料量太大,生料直接涌人烧成带窜出窑头。

(2)操作不稳定造成跑生料。对系统投料量、风量、窑速和分解炉喂煤量的调整过于频繁且调整幅度太大[图1(d),(e),(f),(g)],特别是系统喂料量增加过快,加料幅度达392 t/h。由此造成系统温度下降快,压力波动大,热工制度紊乱,物料煅烧不良而跑生料。第一次投料C.出口降温幅度达260℃/h,第二次投料达440℃/h。

(3)调整不及时,措施不到位。跑生料前,操作员已经意识到系统工况出现了波动,也采取了一些处理方法,比如降低生料喂料量等。但调整幅度太小,与窑速不匹配,反而使窑内填充率升高,窑内物料的平均填充率在12%左右,最高时达到16%,远远高于正常生产时8%~10%的要求。由于填充率高,造成物料煅烧不均匀,同时系统风量调节滞后,慢窑减料后,系统风量没有及时降低,造成高温区后移,烧成带温度低,抗干扰能力差,系统工况波动时出现生烧。

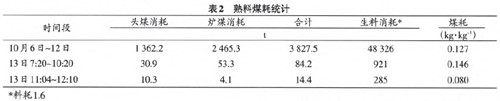

(4)预见性不足,判断失误。表2是投料前一星期和两次投料时的熟料煤耗统计。

13日11:04重新投料后,窑电流一直偏低,片面的认为是由于刚开窑,填充率低造成的,没有意识 到其真正的原因是窑内温度低。对分解炉用煤量和生料喂料量严重失衡——熟料实物煤耗仅有0.08 kg/kg,没有及时分析原因,仅是根据窑尾烟室温度和C5下料管温度[图1(j)]的高低,判断为分解炉喂煤秤零点漂移,而实际是由于窑内温度低,煤粉燃烧效果不好,出现尾燃和C,翻板阀漏风引起。

由于判断失误,当料到烧成带发生跑生料是必然的结果。

3 跑生料的处理

在投料过程中发生的跑生料与正常生产时跑生料在处理方法上有所不同。操作的依据是回转窑电流的变化幅度和持续的时问。

(1)回转窑电流逐渐升高,然后开始缓慢下降,幅度在200A左右,窑头火焰逐渐缩短,出窑熟料出现块面混合,飞沙渐趋严重。此种情况造成的跑生料大多发生在投料初期,由于窑速控制过慢,随着投料量的持续增加,窑内填充率逐渐升高,料层越来越厚,煅烧困难,最终导致跑生料事故的发生。

处理这种情况的跑生料,首先应将窑速降低0.2~0.4r/min,保证生料有足够的煅烧时间,同时减少系统投料量,以窑内填充率控制在7%~9%为宜。

在保证头煤完全燃烧的情况下,增加头煤用量。当窑内温度烧起来后,逐渐提高窑速,喂料量暂时不动。由于窑速加快,窑内物料填充率下降,窑扭矩减小,传动电流曲线经历一个逐渐升高然后向下并慢慢趋于平稳的过程,这时可适当增加喂料量,一般需要30min,系统即可恢复正常。

(2)回转窑电流大幅震荡波动,幅度在300~400A左右,5~l0min后迅速下滑跑生料。这种情况主要是窑皮或者结圈垮落造成窑内温度大幅度降低造成的。

刚开始投料时窑内热工制度波动较大,窑皮冷热不匀容易垮落。此时应迅速将窑速降到1.0~1.5r/min,同步降低喂料量,全开燃烧器旋流风,轴流风关到50%,将火焰缩回,必要时可将喷煤管退回0位煅烧。窑头喂煤量应适当降低,防止因跑生料造成头煤燃烧环境不好出现尾燃高温。当窑电流止跌回稳并有上升趋势时,可适当增加头煤用量和系统风量,根据窑电流波动的幅度和持续时间长短来判断窑皮掉落量的多少,作为提窑速的参考。随着窑速的提高,可逐渐增加喂料量。

对回转窑下游设备的操作,应重点关注高温区篦床的运行情况,防止因料量突然增多或者大块窑皮在篦床上移动困难、堆积造成压床事故。同时还应密切关注高温区各相关参数,防止出现结“雪人”现象。操作上应适当加快高温段篦速,同时将篦冷机空气炮改为手动控制,及时清理堆积在高温区的料块。处理这种情况的跑生料一般需要1.0~1.5 h。

(3)投料过程中回转窑电流突然出现暴降,幅度在500A以上,生料直接冲出回转窑,甚至将火焰扑灭。此种情况主要是由于预热器出现大的塌料造成的。

遇到这种情况应果断止料停窑,停高温风机,同时减小篦冷机鼓风,适当增大窑头废气风机阀门开度,保持窑头负压。降低头煤用量,降低一次风量,喷煤管退出窑外,开大旋流风,关小轴流风。为缩短停窑时间,可开喷油系统助燃,同时用辅机间隔3~5rain转窑l/2圈,防止窑体弯曲。

当窑内火焰完整、稳定后可开窑辅助传动连续转窑,窑尾温度有上升趋势时可开窑主传电动机,以最低速转窑。当看到熟料有明显结粒,可逐渐加风、加煤、提窑速。特别注意窑速要慢提,以0.1 r/次为宜,提速后应注意观察窑电流变化趋势。窑速2.5 r/min以上,窑电流和烧成带温度稳定,系统其他参数具备投料条件后,可拉风投料。在投料过程中一定要遵循先提窑速再加料原则,控制窑内填充率在7%一9%,同时注意加料、提窑速幅度要小,防止再次跑生料。一般经过2~3 h系统能恢复正常运行。

对回转窑下游设备的操作,应保证窑头收尘器和熟料输送机的安全运行,确保不因温度高烧坏收尘袋,不因料量大发生输送机过负荷停车。操作中,当发现有大的塌料且二、三次风温迅速上升时,应及时打开收尘器人口冷风阀门参人冷风降温,必要时可降低篦冷机鼓风量,同时降低低温区篦床速度,当输送机电流报警时应果断停篦床、停窑头收尘器下拉链机。

4 跑生料的预防措施

为避免在投料过程中发生跑生料事故,应注意以下几点:

(1)投料前应详细了解现场实际情况,掌握系统进行了哪些抢修项目,掌握窑系统在停机时的保温措施及方法,查看升温曲线,保证有足够的升温时间,当条件完全具备时方可拉风投料,严禁仓促投料。

(2)投料过程中,合理匹配“风、煤、料、窑速”的关系,控制好系统的热工平衡,严禁大风操作。投料量和窑速的控制,以窑内填充率控制在7%一9%为原则进行调整。对于自变量的调整幅度尽可能小调微调,严禁大起大落。

(3)提高预见性,对系统参数变化反应要敏感。当发现有下列情形之一时:窑尾温度下降、窑内憋火、通风不畅;窑电流持续下降且无止跌回稳的迹象;窑头负压不稳、振幅越来越大、间断正压;窑头、篦冷机向外冒灰;二、三次风温迅速上升;看火电视中显示窑头起砂、窑内浑浊、昏暗、甚至无图像;篦冷机高温段篦下压力升高等,应立即分析原因,并采取相应的操作干预,尽快使系统恢复正常。

操作员应加强技能培训,统一操作思路,加强操作责任心,关注系统参数变化的相关性,稳定窑况。

操作时应持稳妥积极的态度,特别是处理故障时,既要做好充分的准备,又不可过于紧张而不敢大胆操作,要逐步有序,注意变化、力争稳定。

5 结 语

在投料过程中,当发现窑况出现波动时,应及时结合其它相关参数分析原因,灵活主动的采取最有效、最直接的操作干预,争取在最短时间内恢复系统正常的热工制度。切忌瞻前顾后,拖泥带水,或抱有试试看的侥幸心理;同时还要重点关注回转窑下游设备的运行状况,避免次生事故的发生。

浙公网安备

33010802003693号

浙公网安备

33010802003693号