0 引言

福建春驰新丰水泥有限公司2×2 500 t/d生产线采用100%无烟煤,今年2月中旬2号窑大修时更换窑口至过渡带约28 m长窑砖,在重新点火后生产不到5天时间里窑筒体15 m~28 m和大齿圈至三档就形成长厚窑皮,且在3月18~23日预热器出现大塌料而影响窑运行质量。本文就长厚窑皮形成的原因进行分析并介绍处理措施。

1 现象描述

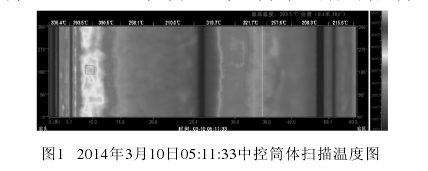

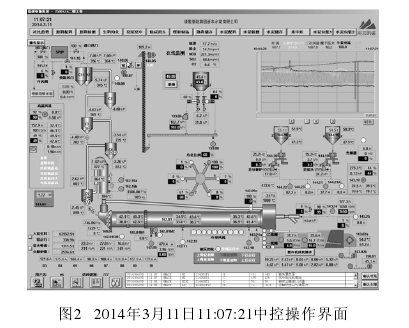

从筒体扫描温度观察到,3月7日夜班投料后,筒体15 m~28 m在3~4班就由400 ℃降至150~200 ℃,38 m~45 m整体温度在100 ℃左右,到了10日,15 m~28 m处的温度降得更低,为85~120 ℃,见图1。与此同时,窑尾的压力由-200~-300 Pa逐渐变化为-350~-600 Pa,甚至达到-900 Pa;分解炉出口压力由-1.0~-1.2 kPa变化为-1.5~-1.8 kPa,C1筒出口负压和三次风压已达满量程;特别是到18日,窑电流曲线较粗,在250~800 A之间波动,窑出料一阵一阵,二次风温在730 ℃~1 250 ℃波动。3月11日中控操作截面(见图2)显示,窑尾烟室负压为-746.06 Pa,分解炉出口压力为1.62 kPa,三次风入炉负压为1 500 Pa,C1筒出口负压为7 000 Pa,画面右上方绿色窑电流曲线较粗。在这期间,每次在清完窑尾烟室,一开启预热器空气炮,预热器系统C3、C4筒就有一股料直接塌入窑内,对窑况产生较大的影响,对设备带来安全隐患。

2 长厚窑皮形成原因分析

(1)点火升温阶段煤粉不完全燃烧沉降在窑内是长厚窑皮的起因。此次检修穿插一些节能降耗技改项目,窑头燃烧器更换为强涡流高推力型超低风量多通道燃烧器,与之相匹配的窑头送煤罗茨风机和窑头一次风机更换成较小风量风机(见表 1),其窑头送煤管道由Ф200 mm改为Ф150 mm,外轴流风喷嘴由原来16个变为12个,且口径由20 mm变为14.5 mm。由于送煤风和轴流外风风速快,一次风机给定转速高,在升温阶段出现数次脱火,每次火焰从熄灭到点着就需7~10 min,一部分没着的煤粉沉降在窑内;另外,我公司采用100%无烟煤,无烟煤挥发分在2.5%~4%之间,其燃点较高,升温过程窑前二次风温大部分阶段不到400 ℃,这种情况也有一部分煤粉没烧着沉降在窑内,直接粘附在新耐火砖和沉降在窑尾。

(2)投料初期窑内较空,通风较好,而系统拉风过大,火焰细长,火力不集中。起步投料时高温风机液偶开到28%,不到5 min,中控就看不清窑内火焰,窑内一片浑浊;二次风温从投料一开始约2~3 h一直在200 ℃左右,烧成带完全后移,一部分煤粉拉到窑尾去烧。而从窑头时而正压时而负压的变化来看,煤粉存在爆燃现象,同样也有一部分煤粉沉降窑内。

(3)投料后3~5天,熟料的三率值较低,窑头用煤较少,烧成温度不高,一直处于低温长焰煅烧状态,也是形成长厚窑皮的原因之一。

至于塌料,则与长厚窑皮有直接的关系。长厚窑皮形成后,窑内填充率大,窑内通风差,系统阻力大,煤粉的后燃和气固比的增大导致风料的不匹配产生塌料。就在塌料前几天,入窑物料的饱和比和硅酸率较低,物料易烧,窑头用煤由5.0~5.5 t/h降至3..5~4.6 t/h,fCaO低于0.5%,看到窑头发亮,操作员为保证fCaO的合格率有意降低烧成温度和增加投料量(投料量最高时加到195 t/h),而窑尾烟室经过高压水枪清理后,窑内烧成温度出现下降,加剧系统阻力的增大,最终导致塌料现象发生。

3 处理办法和效果

(1)预热器频繁塌料发生时,操作上应及时减产和限产,将投料量控制在175 t/h,窑速尽可能控制在4.2 r/min,以减少窑内的填充率。这是稳定窑况和避免产生新问题的应急预案,必须及时实施。

(2)对照公司1号窑升温时曾经发生的火焰脱火现象的处理方式(将一次风机转速由喷煤时1 000 r/min降为600 r/min,火焰趋于稳定),大幅减低一次风机的转速,脱火现象消失,火焰处于稳定。

(3)采取从分解炉底部的清料孔向窑内投掷块状石灰石的办法处理大齿圈至三档的副窑皮。具体的操作方法是:准备3~5 t与生料品质相同的块状石灰石堆放在分解炉旁,块状石灰石几何尺寸比分解炉底部的清料孔尺寸稍小,尽量控制在150~200 mm之间,单块质量控制在15~20 kg。在预热器岗位工与中控沟通后,将块状石灰石一块一块地从分解炉底部的清料孔投入,一次约30~40块,每隔半小时投一次,为避免石灰石堆积在烟室斜坡上,扔完后开启烟室空气炮打一遍。经过一个班的努力,窑尾副窑皮大部分脱落,筒体表面温度上升至160~200 ℃,窑尾烟室压力有下降趋势。尽管这是治标不治本的方法,但具有临时性效果。

(4)窑内通风得到一定改善后,在保证熟料不还原的情况下,窑头用煤慢慢增加 ,通过强化窑头煅烧,提高烧成温度,改变低温长焰煅烧状态。随着烧成温度的提高,19 m~28 m筒体温度逐渐上升到200~300 ℃,主窑皮缩短到20 m。

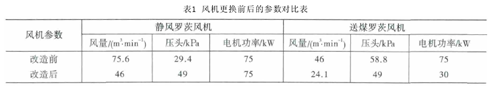

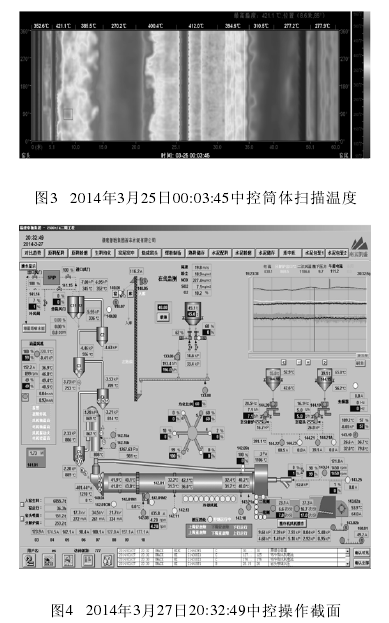

(5)烧成温度提高后又及时调整出磨生料三率值,把出磨生料硅酸率和饱和比配高些,控制出磨生料Fe2O3不超过2.0%,适当把铝率往上控,熟料率值由塌料前KH=0.92~0.94 、SM=2.40~2.55、IM=1.41~1.45,提高到KH=0.93~0.95 、SM=2.60~2.75、IM=1.48~1.53,经过3天,15 m~19 m窑皮变得更薄,筒体温度上升至180~230 ℃,此时系统逐渐走入正常。从25日开始,22 m~28 m温度逐渐升高到300~390 ℃,现稳定在350 ℃至400 ℃,而15 m~20 m上升至180 ℃~200 ℃之间 ;大齿圈至三档温度上升至220 ℃(见图3);系统压力进一步下降,分解炉出口压力回归到1.1~1.3 kPa正常状态,塌料现象消失,投料量恢复至185 t/h~195 t/h。从图4可知,投料量为196 t/h,窑尾烟室负压为401 Pa,分解炉出口负压为1.28 kPa,三次负压为1 267 Pa,右上角绿色曲线窑电流变细,二次风温高且稳定在1 100 ℃以上。

4 结束语

窑内一旦形成长厚窑皮,系统阻力大,系统工况紊乱(见图1、图2);而窑内通风得到改善后,系统工况稳定(见图3、图4),为优质高产创造了条件。

本次事故的处理,使我们深刻地体会到:要加强点火升温的操作控制,升温阶段要重视窑前温度和煤粉的燃尽率; 操作要适应物料的变化,操作更要以稳定为主,尤其是窑况出现波动时更不能为了追求产量而操之过急。

浙公网安备

33010802003693号

浙公网安备

33010802003693号