20 世纪 50 年代工业废渣在水泥行业的大量利用,增加了我国当时的水泥产量,满足了我国基础建设的需求,解决了当时的供需矛盾。 20 世纪 80 年代,我国水泥行业对工业废渣的利用在技术标准上达到了一个高峰,基于复合硅酸盐水泥标准的建立,除了矿渣、粉煤灰、火山灰质材料传统混合材料外,经研究证明对水泥和人体无害后,其他工业废渣均可用于水泥的生产。 2013 年,我国水泥年产量约 24 亿吨,混合材料的平均用量约 30%,即每年利用各种工业废渣约7.2 亿吨,如果算上生料配料的部分,每年利用各种工业废渣的量在 7.6 亿吨左右, 为我国的节能减排、走持续发展之路做出了巨大贡献。

但随着我国经济的发展、 人民生活水平的提高、对身体健康的重视以及对工业废渣的深入了解,工业废渣所含有的重金属引起了人们的重视,并展开了各种研究,有的甚至得出较为负面的结果。 而正基于此种情况,工业废渣在水泥中的应用问题也处于风口浪尖,成为棘手问题,也将一些能够用于水泥生产的工业废渣拒之门外。关于工业废渣在水泥行业的应用所造成的重金属污染问题,综合文献资料、相关标准以及水泥本身的特点,笔者进行了思考分析,现论述如下,供参考。

1 工业废渣中的重金属及其含量

用作水泥活性混合材料的工业废渣大多为焙烧渣,如冶金渣(包括矿渣、钢渣、锰渣、铜渣、钛矿渣、铬铁渣和铅锌渣等)、燃煤灰渣(包括粉煤灰、炉渣和流化床煤灰等)以及人造火山灰(包括煤矸石和硫酸渣等),这些废渣的形成特点是原材料的浓缩。 而地球上的任何物质均或多或少地含有重金属,特别是矿物的共生现象,更造成了工业废渣中重金属存在的事实。

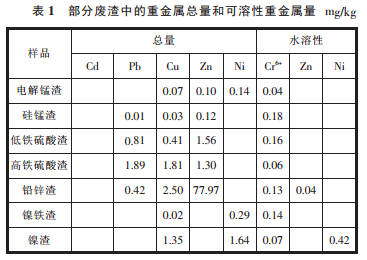

笔者在承担国家质检总局质检公益性行业科研专项科研项目《可用于水泥中的重要工业废渣技术标准的研究》中,对部分工业废渣中的重金属进行分析测试,其中目前水泥产品中不能使用的工业废渣测定结果见表 1。 其中重金属总量的测定方法为:利用硝酸、氢氟酸和高氯酸在电热板上进行全消解,然后用原子吸收法测定;可溶性重金属的测定方法为:用 2倍的蒸馏水搅拌废渣样品(废渣样品为磨细样),在室温条件下浸泡 24h,然后锌、镍用火焰法测定,六价铬用石墨炉法测定。

从表 1 可以看出,这几种工业废渣中均含有重金属,且含量有所不同。 同时也可看出,在各种废渣中虽然有水溶性重金属的存在,但大部分已固溶于废渣结构中,如铅锌渣中的锌和镍渣中的镍。

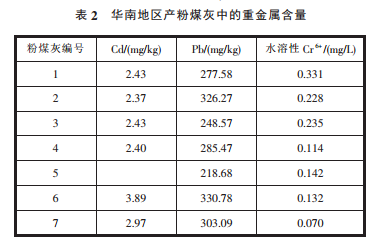

对于现有标准允许使用的混合材料中的重金属含量到底是什么水平? 余其俊教授等进行了华南地区产粉煤灰中的重金属含量测定,结果见表 2。

测定的方法和条件如下:

重金属总量:采用微波消解、伏安极谱法测定。

水溶性六价铬:按照 GB 5086.2—1997 的方法进行。 液固比为 10∶1,纯水 pH 值:5.8~6.3,振荡频率:(150±10)次/min,振荡时间:8h,振荡温度:室温。 静置16h 后过滤,用分光光度计测定。

从表 2 可以看出, 在标准允许使用的粉煤灰中,同样含有各种重金属,其中铅含量还比较高。

因此,无论是现有标准允许使用的,还是不允许使用的工业废渣中,均含有各种重金属。

2 水泥/熟料中的重金属及其含量

熟料由于采用天然的石灰石和黏土作为原材料,必然含有各种重金属元素。 而水泥作为下一工序产品,也会将熟料和混合材中的重金属保留下来。

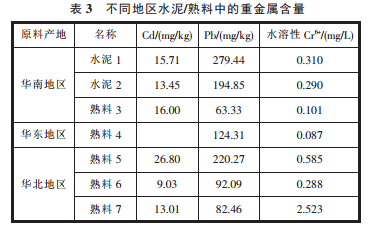

表 3 为余其俊教授等测试的不同地区的水泥和熟料中的重金属含量。 其测试方法同上。

2007~2010 年中国建筑材料科学研究总院在制定《水泥和墙体材料中浸出重金属的测定方法》标准时,共采集了全国 46 家企业的 59 个水泥样品测定重金属含量,结果见表 4。 水泥品种包括:硅酸盐水泥、普通硅酸盐水泥、复合硅酸盐水泥、矿渣硅酸盐水泥、道路硅酸盐水泥、油井水泥、中热水泥和 硫铝酸盐水泥等。

测定方法为:水泥样品采用盐酸、硝酸、氢氟酸加高氯酸消解后, 以原子吸收分光光度计法测定铜、锌、铅、镍、铬和镉含量,原子荧光光度计法测定砷和汞含量。

从表 3 和表 4 看出,水泥或熟料中的镉含量高于粉煤灰中的镉含量,而铅和水溶性六价铬含量与粉煤灰相当。 同时,从表 3 也可看出,由于区域不同,也就是生料原料来源不同, 熟料中的重金属含量不同,带有明显的地域特色。 但无论如何,熟料和水泥中均含有重金属,甚至有的重金属元素的含量远高于某些工业废渣中的含量。

3 重金属对水泥熟料烧成的作用

研究和实践证明,原料中含有的微量元素,对熟料煅烧是有利的,也有利于提高熟料的质量。研究结果表明,在低共熔物中,加入 2%~3%以下的 Cr2O3、TiO2 和 MgO 等均 促 进 其 黏 度 下 降。 BaO、SrO、Cr2O3、R2O3、P2O3、B2O3、SO3、TiO2 和 MgO 能 不 同程度降低液相黏度和表面张力。 事实上,具有小的半径和高的电荷离子(如 Cr、Cu、Mn、Ti 和 Zn 等)都是降低熔融物黏度和表面张力的最有效离子。

由于氧化物的加入改变了液相的性质,从而影响到硅酸盐矿物的大小和形状。 G.Kalcali 在研究 Mo、Nb、W 和 Zr 等的氧化物对熟料形成的影响时,发现含有 MoO3 和 WO3 的 Alite 晶体变得大而圆。微量组分除了能改变液相性质,还能改变熔融物出现的温度及数量。 Zn 能显著降低出现温度,在同时掺有 Zn、F 和 SO3 时熔融相在 1 130℃出现,只掺 F 和SO3 时则 在 1 180℃出现 熔 融 相。 ZnO、CuO、Cr2O3 和CaF2 均能使液相出现的温度以及液相量降低。ZnO 和Co2O3 在 1 200℃以上 能 加 快 fCaO 的吸 收 速 度,CuO在 1 000~1 100℃对 fCaO 吸收的促进作用特别明显,但它们对 C3S 的稳定温度范围则无影响。 由于促进fCaO 的吸收,ZnO 的存在使熟料中 Alite 和铁铝酸盐增加,B 矿和铝酸盐相减少。 每 1%的 ZnO 约降低 2%铝酸盐和增加 2%的铁铝酸盐元素。

同时, 某些微量元素对于 β-C2S 也有稳定作用,CuO 能加速 β-C2S 的形成,银和钒的氧化物均能防止β-C2S 向 γ-C2S 转化, 而 ZnO 则加速 β-C2S 向 γ-C2S转化。 Belite 中 Ca2+会被 Mg2+、K+、Na+、Ba2+、Cr3+和 Mn4+等置换,而 SiO4-会被 PO3-和 SO42-所置换,通常 Belite以 β 型存在, 有时 会 混 有 α 型,Cr2O3、BaO、Na2O 和V2O5 可 以 稳 定 α 型 ,MnO2 则 可 稳 定 β 型 ,Fe2O3、A12O3 混合固溶可稳定各变体。 铬离子有多种形态,最稳定的是 Cr3+和 Cr6+。 铬和钒都优先融于 B 矿,可以增加 B 矿活性和稳定 β-C2S。

4 水泥材料对重金属的固化作用

水泥工业在消耗大量资源和能源的同时,又是公认的利用量大、 范围广及效果好的处理废物的行业,它不仅能够利用废物,还能彻底销毁一些有毒有害的危险废物。

微量元素除了利于水泥熟料的烧成外,由于 C3A的每个分子单胞有 8 个半径为 1.47nm 的孔穴 , 以及Zn、As、Co、Cu 和 Ni 的电 负 性 与 Fe 和 Al 接近 等 特点,为 Zn、As、Co、Cu 和 Ni 的固溶提供了条件。 研究表明,重金属元素在水泥熟料中的固化率非常高。 各种重金属元素在水泥熟 料中的固化率分别为 :As83.7%~92.8%;Cd 82.6%~93.7%;Co 79.2%~92.9%;Cu89.0%;Ni 86.5%;Zn 74.3%;Cr 91%~97%;Pb 83.7%~88.9%。 而且熟料矿物对重金属元素的固化具有选择性: Zn 集中存在于熟料的中间矿物中;As、Co、Cu 和Ni 大部分存在于熟料的中间矿物相中, 但也存在于C3S 和 C2S 中;Cd 和 Pb 则不能明显区分出主要存在于熟料的哪个主要矿物中 ,可以认为它们是比较均匀地分布在熟料主要矿物中。

因此,利用水泥窑焚烧处置工业和城市垃圾是目前所有处理方法中最能达到资源化,同时也是最彻底的方法。 工业发达国家已有多年的实践 ,我国也已起步。 1999 年北京水泥厂成立了红树林环保公司,利用水泥回转窑专门消纳工业固体废物,当年就处理固体废物 2 000 多吨。 北京市环境保护监测中心对焚烧危险废物所烧出的水泥熟料做了微量重金属元素浸出的 监 测 试 验, 水泥熟料浸出毒性测定方法为 GB/T15555—1995《固体废物浸出毒性测定方法》。 熟料浸出液分析结果表明 , 各污染物浓度均低于GB5085.3—1996《危险废物鉴别标准-浸出毒性鉴别》中相应标准,在焚烧和未焚烧危险废物两种工况条件下的测试结果无显著差异。

熟料矿物对重金属的固化、吸附及把水泥与其他胶结材料混合用于固化重金属是近几年研究的热点,用水泥基材料稳定固化已经成为处理含有重金属的危险废物的重要方法。

国内外有大量利用水泥固化含重金属的危险废物的研究,如利用水泥固化管沟污泥、城市焚烧底灰、钢铸造电弧炉灰、皮革产业产生的含毒性铬的抛光粉和电镀泥等。 研究结果表明,水泥对重金属的固化率很高,经水泥固化后的重金属浸出非常低。 经测试,重金属或被包裹在水泥水化相中,或被水化物吸附。另外,硬化水泥浆体为强碱性环境,即使有游离重金属存在,大多也是和 OH-反应形成不溶于水的氢氧化物,稳定存在于水泥浆体中,如 Pb(OH)2、Ni(OH)2(3)、Cr(OH)3·3H2O 和 Cu(OH)2 等不 溶于水,Zn(OH)2 微溶于水,这也是水泥材料能够固化重金属离子的原因之一。

德国水泥研究所对水泥中重金属元素的浸出做了大量研究,分别在 1999 年和 2000 年公布了其试验结果。1999 年公布的试验结果表明:水泥熟料中绝大部分重金属元素是以不溶物的形式存在于熟料矿物中,在水化过程中会以很小的浓度释放出来,随即又被包裹起来。仅有少量重金属元素存留在混凝土孔隙的溶液中,可能通过扩散作用到达混凝土构筑物的表面。但由于遇到混凝土密实体的阻碍,所以实际上又被封固在混凝土中。 2000 年德国水泥研究所又用自然混凝土试体和加重金属元素的试体浸泡 200d 测试重金属元素的浸出总量,结果表明,即使加大重金属配入量的试体,浸出的微量元素也很少。另外,他们将试验结果引用到引水管道上,从理论上计算出达到饮用水标准极限含量时,在水管道内的停留时间。 直径为 100mm 的管道,达到极限标准含量时间为:Cr 约为7 个月;Hg 约为 1 年;Ti 约为 10 年以上。 而一般饮用水在管道内只停留几天。由此说明,从重金属溶出的角度看,即使在最敏感的饮用水应用领域,用含微量重金属元素的水泥制成的混凝土制品也是可以放心使用的。

5 水泥中重金属测定方法的不足

针对固体废物中有害组分的溶出问题,国外已提出多种溶出试验方法,如德国的 DEV-S4 方法、荷兰的 NEN7341 方法、 法 国 的 X31-210 方法 和 美 国 的TCLP 方法等。我国 2007 年颁布实施了固体废物浸出毒性 浸 出 试 验 方 法 , 包括硫酸硝酸法 (HJ/T299—2007)和醋酸缓冲溶液法(HJ/T300—2007)两种方法,这也是余其俊教授试验所用方法。 表 5 为一些国家采用的溶出试验方法。

以上的试验方法都有一定的局限性,或很少专为水泥混凝土材料而设计。

就水泥混凝土材料来说,如直接应用上述方法存在的问题会更大,原因是:水泥和混凝土是高碱性的,浸出液或振荡抽出液在短时间内 pH 值就会上升到12 左右, 这与地下或水中混凝土所处的使用环境相差甚远,并且大多数重金属离子在高碱环境下溶出量会降低;虽然可通过加入酸的方法使浸出液或振荡抽出液的 pH 值维持在所希望的水平,但酸的加入会破坏水泥水化产物,使本来固定于水化产物中的有害组分易于溶出,导致测定结果偏高;实验室快速溶出试验结果与现场实际溶出结果的对应关系不明确。 快速溶出试验中,大多要将试料破碎或磨细,但对大体积混凝土而言,其内部有害组分是难以扩散到表面而溶出至环境介质的。

6 我国有关污泥中重金属的限定标准

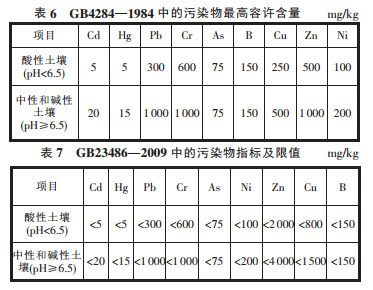

表 6 和表 7 分别为 GB4284—1984 《农用污泥中污染物控制标准》和 GB/T23486—2009《城镇污水处理厂污泥处置园林绿化用泥质》 中的污染物 (干污泥)指标及限值。

从表 6 和表 7 中可以看出:

1)虽然两者的制定年代不同,但指标一样;

2)两者都区分了污泥使用环境的影响,分为酸性土壤和碱性土壤;

3) 其限量多数远高于工业废渣和水泥中的重金属含量。

以上两个标准都是由环境保护部颁布实施,其专业程度较强,应该引起建材行业的思考和借鉴。

7 结论和建议

从以上介绍可以看出,没有必要过度担心工业废渣中的重金属对水泥的污染,其重金属含量与水泥相当,在某些方面低于农用污泥的限量指标;现有的水泥重金属测试方法没有考虑水泥硬化浆体的高碱性环境和水泥水化产物对重金属的固化作用,夸大了工业废渣和水泥中重金属的危害;鉴于重金属(或微量元素)有利于水泥熟料的烧成,以及水泥水化产物对重金属的固化作用,工业废渣应用于水泥的生产是利废、固废的最佳途径。 与其让可以用于水泥生产的工业废渣堆存于堆场,长期经受风吹雨淋、慢慢风化,任由重金属溶出污染地下水源, 不如用于水泥的生产,通过水泥的固化将其稳定在混凝土中。

但这并不意味着任何的工业废渣都可以毫无顾忌地用于水泥的生产, 例如铬渣。 铬渣是由铬铁矿加纯碱、 石灰石和白云石在 1 100~1 200℃高温焙烧, 用水浸溶后所得的残渣, 其中含有一定量的可溶性六价铬。 六价铬化合物容易被吸收, 且有强氧化性, 一方面可以氧化生物大分子(DNA、RNA、蛋白质和酶)和其他生物分子(如使维生素 C 氧化) , 使生物分子受到损伤; 另一方面在六价铬还原为三价铬的过程中, 对细胞具有刺激性和腐蚀性, 导致皮炎和溃疡发生。 流行病学调查表明, 六价铬还有致癌作用, 是美国 EPA 确认的 129 种重点污染物之一。 因此,应严格限制铬渣在水泥中的应用,以及水泥中的六价铬含量。 目前,我国正在研究制定水泥中的六价铬限量标准。 为了适应和满足此限量标准,我国水泥行业的耐火砖已开始向无铬化方向转变。

另外,虽然水泥具有固化重金属的效果,但对于用于特殊场合的水泥,如水工混凝土用水泥和输水管道用水泥等,由于其长期、连续处于水的溶蚀作用下,应严格限制所用水泥中的重金属含量,以避免对水源的污染。

【作者】 肖忠明;

【机构】 中国建筑材料科学研究总院 水泥科学与新型建筑材料研究院;

浙公网安备

33010802003693号

浙公网安备

33010802003693号