技术 | CP第三代冷却机篦板的磨损分析及优化

某水泥有限公司10000 t/d水泥生产线配 套使用德国CP公司开发的第三代推动篦式冷却机,型号HWl3—2041R/2041R/2041R,该线于2011年投产。该冷却机篦板使用一年左右普遍磨损较为严重,需要更换。虽然篦板寿命达到了设计要求,但每年上百万的备件费用给公司带来了一定的成本压力,为降低冷却机的使用成本,考虑通过对篦板进行优化设计来延长其寿命,降低冷却机年备件更换量,实现降本增效。为实现这一目的,该公司与多方合作,进行技术攻关,以第三代冷却机的物料输送方式为突破口,深入分析冷却机篦板的磨损机理,以求提高篦板抗磨损能力,延长篦板寿命。

1.板磨损机理分析

为延长零件使用寿命,降低零件磨损,必须了解摩擦学原理,运用摩擦学的知识对机械零件进行磨损失效分析,掌握磨损的类型和机理,然后根据具体情况,改进设计、合理选材,采用合理的抗磨措施。

篦板磨损属于机械磨损,是指两个相互接触产生并存在相对运动的摩擦表面之间产生的阻止机件相对运动的摩擦阻力,这种摩擦阻力导致运动件机械能量和材料的消耗并转化为热量,使机械产生磨损。

磨损通常分为黏着磨损、磨料磨损、疲劳磨损、 腐蚀磨损和微动磨损五种形式。冷却机在工作中, 篦板在驱动装置的作用下往复运动,以此推动熟料颗粒向出料口方向运动。在此过程中,篦板表面与熟料颗粒间存在相对运动,并受到了熟料颗粒施加于篦板表面的作用力,正是此作用力使篦板逐渐磨损失效。据此可以判断篦板的磨损属于磨料磨损,篦板上方的熟料正是使篦板产生磨损失效的磨料。

磨料磨损一般可以分为以下三种类型:

(1)机械的构件直接与灰渣、铁屑、矿石颗粒接触,当这些具有一定硬度和锐利棱角的颗粒以一定的压力或冲击力作用到金属表面上时,便会从表层凿下金属屑。这种磨损形式称为凿削磨料磨损。

(2)当磨料以很大压力作用于金属表面时(如矿 石作用于破碎机颚板),在接触点引起很大压应力, 超过了磨料的抗压强度便会使韧性材料发生变形和疲劳,使脆性材料发生碎裂和剥落,造成其表面的损伤。这种磨损称为高应力碾碎式磨料磨损。

(3)磨料以某种速度较自由地运动,磨料在摩擦表面的法向作用力甚小,如气(液)流携带磨料在工作表面做相对运动时,零件表面被擦伤,这种磨损称为低应力磨损。抽风机叶轮、泥浆泵叶轮等的磨损都属于低应力磨料磨损。

在冷却机篦板往复运动的过程中,熟料颗粒对篦板上不同区域的磨损方式也有区别。如图1所示,在篦板非重叠区域,篦板受到的是熟料颗粒在重力作用下压紧在篦板表面以及由篦缝吹出的冷却风裹挟的熟料对篦板表面造成的刮擦磨损,这种磨损属于低应力磨损。而在篦板重叠区域,充填在篦板缝隙间的熟料颗粒在运动篦板的挤压和推动下,以一 定的压力与相邻篦板紧密接触并产生相对运动,在此过程中具有一定硬度和棱角的熟料颗粒在相对运动的过程中从篦板表层凿下金属屑,这种磨损属于凿削磨损。因此,篦板的磨损是低应力磨料磨损和熟料颗粒凿削磨料磨损双重作用的结果。

2.采取的措施

降低磨损的措施主要有润滑、改善表面加工质量、降低相对运动速度、更换材料等几种。其中,润滑和改善表面加工质量主要针对机械结合件,不适合冷却机篦板,而篦板推动速度与冷却机的输送能力直接相关,为了降低篦板磨损量而降低篦速从而牺牲产量也不是一种好的方法。因此,对于冷却机篦板,只能从材料角度着手来改善其抗磨损能力。

材料的耐磨性主要取决于它的硬度和韧性。硬度决定了金属对其表面变形的抵抗能力,韧性则可防止自身材料的剥落,避免磨粒的产生从而降低磨损。后者主要对机械摩擦副有效,不适合于冷却机篦板。但是,冷却机篦板也需要一定的韧性以防止其在外力冲击作用下韧性不足导致的断裂破坏,使篦板失去使用价值而报废,也即以整体提高篦板硬度而牺牲韧性的方式来解决篦板磨损问题是行不通的。为此,考虑对篦板进行表面硬化处理,加大篦板表面与熟料颗粒间的硬度差,使其表面有足够的能力抵抗熟料颗粒的磨损,同时篦板本体又能具有足够的韧性,避免其在大块熟料的冲击下断裂破坏。

通过综合比对金属材料的常规表面硬化工艺的可行性和成本并结合篦板用钢材自身的特性,经过多次试验,先后排除了表面热处理、热喷涂、粘接等常规表面热处理技术和物理与化学相沉积技术以及化学热处理、相变硬化等新一代表面硬化技术,最终选择了表面堆焊这一成熟的表面硬化方法。

根据篦板磨损机理分析,首先尝试了全表面堆焊,但是篦板焊接变形严重,废品率高,可实施性差,且成本过高,难以接受。后又尝试仅对篦板凿削磨料磨损区域进行堆焊,使焊接变形得到了有效控制, 成本大幅下降,经实用验证,篦板重叠区的凿削磨损也得到了有效控制,但是篦板周边的磨损反而变得突出,也就是说此方案不能保证篦板外形的均匀磨损,不能做到篦板寿命的最大化。

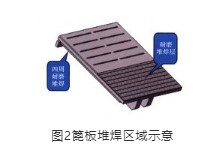

经过多次试验,最终确定了在篦板的重叠区域和篦板的四周堆焊一层耐磨材料的技术方案(见图 2),下面介绍具体实施程序。修改篦板模具,使篦板重叠区需要堆焊的部位比非堆焊表面低2mm,毛坯浇注完成后,先进行清砂打磨并粗加工,篦板重叠区堆焊的部位需认真清除表面杂质和氧化层,加工露出金属母材。而篦板周边需堆焊的部位采用机加工方法加工出3mm×3mm的沟槽,然后使用Ni—Cr— Co—W合金焊条进行堆焊作业,堆焊层厚度3mm左右,硬度HRC58-HRC60。为了保证堆焊质量,堆焊前焊条应在烘干箱内烘干至少1h。

烘干后焊条放在保温筒内,随用随取,保温筒随时带电保温,焊条在空气中暴露时间不可大于4h。对于取焊条时掉出的焊条,如没能及时发现,则此根焊条将不予使用。堆焊前先用专用夹具夹紧篦板,以减小篦板在堆焊后的变形,然后选择合适的电流进行堆焊作业。堆焊完成后,需待篦板自然冷却至常温方可去掉夹具,最后对篦板进行矫正,保证堆焊表面的平面度,通过以上措施,基本可以控制篦板的最大变形<0.5mm,不影响篦板的安装和使用。为防止篦板在矫正过程中断裂,矫正前先对篦板进行适当的加温,矫正完成后对篦板进行外观检查,确认合格后再进行非堆焊表面的精加工,保证篦板的安装尺寸。

采用这种表面堆焊方案处理的篦板大幅提升了抗磨损能力,同时又有效控制了成本,单块篦板的制造成本没有明显增加,但篦板的使用寿命成倍提升, 大大降低了冷却机的运行使用成本。

3.结束语

CP第三代冷却机原装篦板的使用寿命在1年左右,经过堆焊处理之后,篦板的寿命达到3年以上, 同时冷却机日常的维修工作量也大幅减少,既降低了维护成本也减轻了工人的劳动强度。

第三代冷却机受当时设计理念、技术水平和加工工艺的限制,必然存在一些不足之处,利用当前的成熟技术,对其进行局部优化改进,既可提高设备可 靠性,降低运营成本,又促进了行业的进步。

来源:《徐州中联水泥有限公司、南京凯盛国际工程有限公司、兴化市欣欣铸钢有限公司》

作者:王科学、曹作磊、王勇

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号