技术 | 水泥粉磨系统降本增效综合改造技术及其应用

题要

某公司水泥制成工序采用:170-100辊压机+V选+Φ4.2×13m双仓管磨机+O-sepa N-3500成品选粉机组成的双闭路水泥联合粉磨系统;由于管磨机一仓阶梯衬板磨损严重而降低了粗磨仓研磨体的做功能力;同时又因细磨仓小波纹衬板工作表面形状磨损导致研磨体切向滑动,尽管研磨体填充率高,但磨细能力较差、粉磨效率低、出磨成品率低;造成系统产量低、粉磨电耗高;2号水泥磨机通过采用达州市建成精铸科技有限公司自主研发的“粗磨仓新型高效率衬板技术、细磨仓新型高效衬板优化组合技术、“管磨机研磨体分向活化技术、消除磨内盲区、分段粉磨技术、研磨体级配优化调整技术”等多项实用综合改造技术措施,取得了显著的增产、节电效果。现将改造过程进行总结。

关键词

辊压机+ V选 新型高效衬板 优化组合技术 分向活化

水泥联合粉磨系统中,充分发挥辊压机的高效率“料床挤压粉磨”特性,对于粗颗粒物料实施高应力挤压粉碎,处理后的物料存在大量微观裂纹,大幅度提高了物料的易磨性;将分级后的细粒径或粉状的物料输送入磨,部分或全部取代管磨机一仓的粉碎功能,磨内则发挥研磨体的“集群研磨”优势,对粉状物料凸显其良好的磨细与修形能力,调控方便;所以,由管磨机制备的水泥成品颗粒级配与形貌更合理(具有较高的圆形度),使用性能更好。

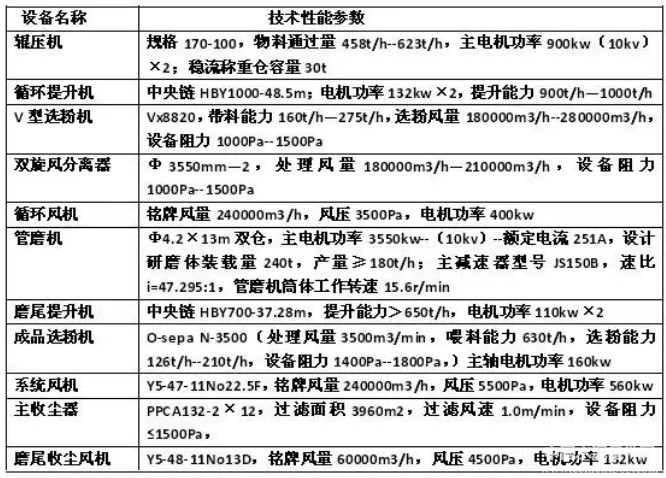

该公司有两套水泥联合粉磨系统,生产P.O42.5级水泥,单系统产量在165t/h左右、粉磨电耗达38.1kwh/t;为了实现降本增效,引进了我公司研发的多项实用技术,对其2号水泥粉磨系统进行增产、降耗技术改造;该水泥联合粉磨系统设备配置见表1:

表1 RX公司2号粉磨系统主、辅机配置及技术参数

1.辊压机

双闭路联合粉磨系统中的辊压机是第一个小闭路系统,即磨前物料处理的关键设备,除了入物料粒径及水份外,辊压机挤压做功能力的充分发挥与其能否稳定进料密切相关;提高辊压机对物料的挤压做功能力,必须改进辊压机稳定进料调节控制装置,考察论证后,采用了成都九泰科技有限公司研发的辊压机稳定节能式新产物进料控制装置(“一种辊压机杠杆式双进料装置”;专利号ZL201420122465. X),进料装置形状见图1:

投入运行后,辊压机工作压力由过去的8.1MPa—8.4MPa提高至8.9MPa—9.1MPa,有效提高了对物料挤压能力,增加了物料中的细粉含量;辊压机适宜工作辊缝调整到29mm—33mm之间;辊压机主电机运行电流(额定电流66A):由28A—30A(主电机出力42.4%--45.5%)提高至(辊面已修复)48A—52A(主电机出力72.7%—78.8%),挤压效果显著提高;

2.静态分级设备--V型选粉机

辊压机段挤压做功越好,物料中细粉含量越多,进入V选时的分散度越好,则V选分级效率越高,相对细粉收集率也越高;

在V选入口处以及筒体内部增设错落状分布的打散棒(为减少磨损,采用50×50角钢呈V字型布置),物料下落过程中利用自身惯性被摔散,显著提高了入机物料均匀分散与分级能力;同时,对磨损严重的打散格板(导流板)进行更换;改进后,经旋风收尘器收集的入磨物料比表面积达到160m2/kg—180m2/kg(平均在170m2/kg左右、颗粒平均粒径约在170μm左右);

3.管磨机

管磨机是双闭路联合粉磨系统第二个小闭路中的关键设备之一,出磨物料中的成品量是由管磨机创造的;

▲3.1.一仓有效长度3.75m,占磨机总有效长度比例的30%,研磨体装载量60t,填充率26.88%;经过连续5年运行,原用阶梯衬板磨损严重,带球端厚度由原始尺寸125mm磨损至<90mm(实测衬板带球端厚度78mm--88mm,平均减薄厚度83mm,磨损值42mm,带球端磨损比例达33.6%);对研磨体提升、冲击高度大打折扣,会在很大程度上影响粉磨效率的正常发挥;

整仓拆除更换为该公司研制的“粗磨仓新型高效率衬板与新型防磨阶梯衬板”组合使用,恢复对钢球的提升、冲击、粗碎能力;能够有效卡住一仓细度,使少量小颗粒熟料与易磨性差的混合材在一仓得到冲击破碎与充分的粗研磨,为二仓进一步磨细创造条件;

▲3.2.二仓有效长度8.75m,占磨机总有效长度比例的70%,原研磨体装载量180t,填充率33.50%;原使用的小波纹衬板磨损严重,研磨体打滑,严重影响粉磨效率提升;改造时采用了“细磨仓新型高效衬板优化组合技术”;改造后,二仓研磨体装载量降至140t、填充率26%左右;原安装有四圈活化环高度1250mm;改造时又在二仓增加了一圈相同高度的活化环(半盲),进一步消除部分研磨死区,提高了对二仓小规格钢球的活化效果;通过采取适当抑制物料流速,提高二仓磨细能力,多创造合格成品出磨等措施,为磨尾成品选粉机有效分选打下基础;

▲3.3. 为保持研磨体与衬板工作表面光洁度及稳定的粉磨效率,有效消除粘附,生产过程中,掺加了3.5/10000液体助磨剂;助磨剂的加入,研磨体表面始终保持光洁,对物料磨细能力明显提高;同时,显著改善了磨内物料的流动性,使磨细物料更易于通过隔仓板及出磨篦板缝,及时排出磨外;助磨剂的加入,增大了物料在选粉机中的分散性能,极其有利于分级过程,一般可提高成品选粉机选粉效率2%--5%;

▲3.4.研磨体级配

在一定条件下,管磨机装载量越高,系统产量越高,但主电机驱动电流也越高;当系统产量较低时,粉磨电耗则居高不下;各仓研磨体装载量较多、研磨盲区较大、做功能力较差,是导致高电耗的因素之一;为此,采用我公司研发的“管磨机研磨体分向活化技术、粗磨仓新型高效率衬板技术、细磨仓新型高效衬板优化组合技术、消除磨内盲区、分段粉磨技术”等多项组合技术改造后,一仓、二仓采用高效率衬板优化组合后,在确保粉磨效率的前提下,能够有效降低研磨体填充率,切实做到“减负增效少而精”;调整两仓研磨体填充率在25--27%之间,总装载量只有200t,比改造前装载量减少40t、大幅降低了磨机主电机驱动负荷,管磨机主电机运行电流由215A降至170A,(约降低驱动功率700kw左右);“管磨机研磨体分向活化技术”针对研磨体滞留带凸显出极其优良的活化效果;调整后的各仓研磨体级配见表2、表3:

▲3.5.针对隔仓板、篦板缝隙卡塞研磨体影响过料与通风的弊端,采用我公司研发的“畅通型隔仓板、出磨篦板技术”及“磨机风速调控装置技术”;彻底解决了隔仓板及出磨篦板堵塞,始终保持良好的磨内通风与过料能力;安装使用后,磨内风速调控更方便,再未出现隔仓板及篦板堵塞现象。

4.磨尾成品选粉机

磨尾成品选粉机同样是双闭路联合粉磨系统第二个小闭路中的关键设备之一,大量生产实践已证明:选粉机选粉效率高低对系统产量与电耗的影响颇为显著,不可忽视;

▲4.1、为了达到稳定选粉机内部空气流场(稳流)的目的,分别对选粉机一次风管及二次风管道接长1.50m,使进入选粉机的物料更好的分散、分级,提高选粉效率;

▲4.2、在成品细度不变的前提下,降低出磨筛余将导致循环负荷降低,选粉效率提高;出磨物料细度越细,成品选粉机的选粉效率越高、系统循环负荷越低;辊压机双闭路联合粉磨系统中的循环负荷一般要求上限以≤150%为宜;通过采用我公司研发的磨内结构综合改造技术以及研磨体级配的合理调整,有效提高了磨内磨细能力,大幅度增加了出磨物料中的成品含量,为成品选粉机高效分级创造了先决条件(出磨物料越细,选粉效率越高、循环负荷降低),出磨物料R45μm筛余降至35%以下,成品含量大大增加,选粉效率提高至50%以上,实际达到55%—60%,循环负荷保持130%--150%左右(通过磨内磨细降低循环负荷、提高选粉效率;如果磨内磨细能力差,则循环负荷高、选粉效率低);

充分利用停机时间,清理选粉机一次风与二次风管道内部积料,确保管道具备较小的进风阻力,稳定选粉机内部空气流场。

5. 通过实施对磨内的改造

磨细能力得到进一步增强,出磨比表面积提高至270m2/kg以上(水泥粉体颗粒平均粒径缩小至60μm以下,通过管磨机磨细,出磨物料粒径比入磨粒径降低了2.83倍),平均每米研磨体磨细做功能力(即平均每米研磨体创造比表面积)达8.0m2/kg/m,比改造前提高了2倍,出磨物料中成品比例大幅度增加,磨制P.O42.5级水泥,在确保质量指标的前提下,系统产量达210t/h—220t/h、粉磨电耗降至31.8kwh/t。综合改造技术经济效果见表4(P.O42.5级水泥):

由表4可以看出:粉磨系统改造后,生产P.O42.5级水泥,产量由165t/h提高至210t/h,增产了45t/h,增幅达27.27%;吨水泥电耗由改造前的38.1kwh/t降至31.8kwh/t,降低6.3kwh/t,降幅达16.54%。

按单线实际生产能力120万吨/年,技术改造后,年节电可达756万kwh,以平均电价0.60/kwh计算,节电效益达454万元,取得了显著的技术经济效果;

6.结束语

▲6.1.我国现行水泥粉磨系统节能潜力巨大,按照已颁布实施的国家标准GB16780-2012《水泥单位产品能源消耗限额》中规定:42.5级水泥水泥制备工段电耗值应≤32kwh/t,现阶段国内水泥粉磨系统电耗多数已达到标准要求指标;优秀的电耗值达到26-28kwh/t、更优秀者为23-24kwh/t,水泥粉磨工程技术人员一直在努力向系统粉磨电耗更低的目标20kwh/t冲刺;

▲6.2.水泥联合粉磨系统中每一段都非常重要,分工明确、重在梳理、消除瓶颈、保持顺畅;辊压机的预粉磨效率高、管磨机则承前启后,磨细与修形能力好;出磨粉体中成品含量的高低,直接影响系统能力的发挥;针对粉磨系统特点,实施“管磨机研磨体分向活化技术;粗磨仓新型高效率衬板技术;细磨仓新型高效衬板优化组合技术;消除磨内盲区、分段粉磨技术”等多项组合技术改造,有效提高出磨成品比例,为成品选粉机有效分级与系统增产、降耗创造良好的先决条件;

▲6.3.转变传统粉磨理念,对于现有的水泥粉磨工艺系统,在不增加系统装机功率的前提下,采取行之有效、针对性技术改造措施,充分发挥其最大产能;同时,结合系统工艺特点,积极对切实有效的变频技术与磨内研磨体级配调整技术、较低填充率高效粉磨技术等组合应用,最终达到降低粉磨系统电耗之目的。

作者:唐建成

单位:达州市建成精铸科技有限公司

参考文献:邹伟斌等,辊压机双闭路联合粉磨系统节电措施分析

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号