技术 | 煤磨粗粉回磨输送工艺的优化

西南地区某项目配∅2.2m×4.4m风扫煤磨, 煤粉动态选粉机(最大处理风量36000m3/h),系 统设计台时产量9t/h。煤磨粗粉回磨输送工艺采用 带回转下料器的倾斜溜管(角度56°),当磨机产量7t/h以上时,锁风回转下料器容易卡跳停,严重影响煤磨系统的产能。为避免锁风回转下料器卡跳停,只能维持煤磨较低产量,同时为保证回转窑煤粉的供应,只能加大煤磨系统运转率,也相应增加了系统电耗及人力成本。为了低成本地保证煤粉供应,我们对煤磨粗粉回磨输送工艺进行了优化改造。本文对此次改造进行总结。

1 原因分析

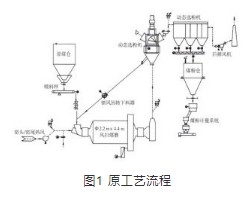

设备检修期间更换锁风回转下料器(见图1)时,工厂人员发现内部有粒径20mm大的煤粒,这是造成锁风回转下料器卡跳停的重要原因。工厂认为,倾斜溜管角度偏小(约为56°)以及锁风回转下料器随倾斜溜管一道倾斜布置是致其内存粗煤粒的直接原因。

我们认为,锁风回转下料器内存粗煤粒的直接原因并非如此。在查阅以往设计的项目中,我们找到了规模更大的煤磨系统,其倾斜溜管角度才47°,同样的溜管布置形式,在生产时并未出现这样的情况。

锁风回转下料器内存粗煤粒来自何处?我们认为:风扫煤磨磨机出口中空轴直径为∅650mm,配置的后排风机和动态选粉机风量正常运行时为34000m3/h的风量,考虑收尘器及选粉机漏风的因素,在磨机出口风量为30000~32 000m3/h,即磨机出口风速为25~26.7m/s,较正常运行风速偏大,带出较大颗粒的物料进入动态选粉机,经选粉机分离后粗粉中出现较大颗粒,造成锁风回转下料器卡料跳停。也就是说,只能通过降低风机风量,降低磨机出口的风速,才可减少粗颗粒带出,但同时也降低系统产量,这与降产正常运行的实际情况相吻合。因此,磨机出口风速偏高带出粗颗粒留存锁风回转下料器是致其卡停的直接原因。

2 优化方案的选比

2.1 第一方案:增大磨机出口直径

锁风回转下料器卡停的原因系磨机出口风速偏高带出粗颗粒造成的,如果增大磨机出口直径,降低风速,避免大颗粒物料的带出,可以解决问题。但磨机出口段轴承与出口部分都需要改造,施工期长,费用大。这一改造方案被否决。

2.2 第二方案:螺旋输送机或FU拉链机输送方案

根据以往设计和投产项目的经验,煤磨系统选粉机粗粉回料输送可以采用螺旋输送机或FU拉链机输送粗粉回磨头。工艺流程见图2。

2.3 第三方案:空气斜槽输送方案

考虑输送物料中含较大颗粒的煤粒,空气斜槽输送方案宜采用较大倾角的斜槽布置,同时在选粉机粗粉下料VI设置重锤锁风阀,斜槽下料直接进磨头,斜槽内部的风量通过磨头负压进磨,不再单独设置斜槽收尘。工艺流程见图3。

2.4 第二方案与第三方案的比较

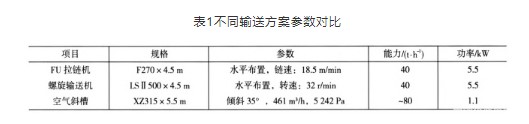

风扫煤磨粗粉回料量是正常产量的3倍,即27t/h。本项目磨尾风速较大,粗粉回料量应适当放大,应考虑40t/h的粗粉回磨量。第二方案与第三方案的参数对比见表1。

从表1可知,空气斜槽在输送物料的过程中没用运动构件,与螺旋输送机和FU拉链机相比,具有磨损小、电耗低、操作方便、设备重量轻、输送能力大及技改工期安装周期短等优点。综合比较后,我们选择空气斜槽输送粗粉回料。

3 空气斜槽的设计与优化改造注意事项

3.1 空气斜槽的设计

选粉机粗粉回料口下方,垂直布置一台规格300 mm×300mm的双层重锤锁风阀,下方布置斜槽规格XZ315×5.5m,斜度约35°,设计能力80t/h。斜槽卸料出口直接进磨头。

斜槽耗气量计算Q=60B×L×a式中:V一耗气量,m3/h;B一斜槽宽度,m;£一斜槽长度,m;a一单位面积耗气量,m3/m2·min(通常按1.5~3),取值2。计算风量为208m3/h,考虑放大系数后,选用风机4—68No4.5A,风量461m3/h,全压5242Pa,电机功率1.1 kW。

3.2 优化改造注意事项

(1)斜槽进料端锁风阀垂直安装,封好,保证下料正常。

(2)在满足空气斜槽布置空间时,大倾斜角度,以确保粗颗粒的输送顺畅。

(3)斜槽是露天布置,设置防雨棚防止受潮,同时在斜槽观察孔附近设置检修平台。

4 结束语

改造优化后的流程简单,维修量小,操作方便,且封闭效果好,无煤粉外漏,煤磨系统产能达到设计产量9t/h。粗粉回料输送未出现堵塞情况,系统得到较大程度的改善,有效地支撑了生产对主机设备运转率的要求。

作者:王江涛

来源:《合肥水泥研究设计院有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号