技术 | 辊压机稳流仓频繁塌仓事故的处理

1 系统配置

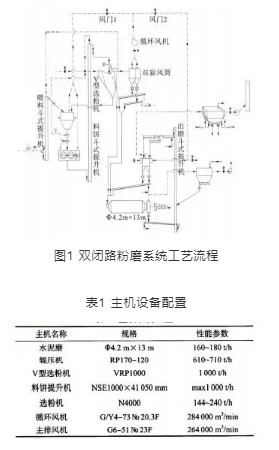

某公司5000t/d生产线水泥粉磨系统由∅4.2 m×13m水泥磨、RP170-120辊压机及N4000高效选粉机共同组成双闭路循环粉磨系统,2010年6月份投人生产,工艺流程见图1,主机设备配置见表1。

其中辊压机稳流仓容量为30t,仓底到辊压机入料口依次设置有手动棒阀(检修用)、气动棒阀(紧急止料用)、双杠杆式喂料装置(见图2),用来调整下料量,提高辊压机做功效果。

2 出现塌仓现象

该粉磨系统自投产以来,因熟料结粒差、易磨性差(质控处小磨试验,比表面积达到350m2/kg,粉磨时间为40~42min),生产P·042.5级水泥时台时产量仅有170~175 t/h。2018年7月13日零点班、白班生产正常,到16点接班后,中控发现辊压机由之前的稳定运行开始出现压力、电流、辊缝等曲线大范围波动(见图3),图3中上边两条(红色和黄色)曲线为辊压机电流曲线,中间两条(深蓝色和绿色)曲线为辊缝曲线,下边两条(浅蓝色和粉色)曲线为压力曲线。

此后的运行中,辊压机喂料装置动定辊调节板及气动阀如果按正常开度打开,辊压机频繁出现稳流仓塌仓现象,料流冲击辊缝至最大造成辊压机跳停,主要控制参数忽高忽低,中控根本无法控制,不得已将喂料装置动辊侧调节板由正常开度值25%~35%关到9%以下,定辊侧的调节板由正常开度值35%~40%关到20%以下。

而这仅仅是维持辊压机稳流仓塌仓次数减少,辊压机跳停频次降低,但直接导致辊压机不下料,做功效果大幅下降;料饼提升机电流值由正常的140A左右降到100A左右;磨机台时产量降至150t/h;辊压机喂料装置平台上冒灰严重,中控即使将循环风机通向V型选粉机的阀门1开度由正常的35%加大到60%,仍然没有明显效果。

3 应急处理措施

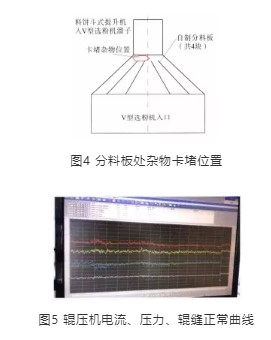

为了更加准确地找到问题,决定立即停机检查。停机之后,我们组织技术人员先后对辊压机、V型选粉机、旋风筒、循环风机等系统设备进行了仔细检查,均未发现异常,仅是在检查V型选粉机进料口处设置的分料板时,发现该部位卡有耐热钢扒钉、胶皮等杂物,堵塞了一半的下料通道,卡堵位置如图4所示。将其彻底清除后开机,辊压机运行恢复正常,电流、辊缝、压力等曲线趋于平稳,如图5所示,磨机产量恢复到175t/h,辊压机操作平台上不再冒灰。

4 原因分析

2018年4月之前,原设计的V型选粉机人口处无分料装置,料流呈柱状进入V型选粉机内部(如图6所示),不能有效形成料幕,分选效果较差。为增加进入V型选粉机物料的分选效果,4月份我们在V型选 粉机入口处自制了4块分料板(见图4),可以使物料在经过分料板后充分分散开进入V型选粉机,形成更为均匀的料幕,从而使物料中的细粉能充分被循环风拉人旋风简收集后人磨,保证磨机台时产量。

经过一段时问的运行后,由于物料中夹带的杂物:除铁器除不掉的耐热钢扒钉、胶皮等杂物卡堵了一部分物料入口,阻挡了料饼提升机中的料饼均匀分散下落,而是呈料柱形下落至V型选粉机中,通过V型选粉机的循环风短路,不能充分带走物料中的细粉,大量含有细粉的物料又回到稳流仓再次进入辊压机,众所周知,进入两辊物料的大量细粉正是引起塌仓、冒灰以及压力、电流、辊缝大范围波动的主要原因,当清除分料板处的卡堵物料后,沿V型选粉机宽度方向的料幕重新形成,物料中的细粉被充分收走入磨,从而保证了辊压机的正常运行。

5 预防措施

事实证明,本次工艺故障的理论分析与故障处理前后的实际表征相符,为避免再次出现类似现象,我们特意在设备定检时将此部位的检查、杂物清理作为一项重内容;同时在源头也做了相似的防范,比如要求窑系统检修时在检修点敷设彩条布等用以收集扒钉、螺栓等杂物,避免进入下道工序。

6 结束语

在目前的水泥联合粉磨系统中,辊压机的稳定、高效运行对提高磨机台时产量、降低电耗起着至关重要的作用,希望通过本文的工艺故障分析,给大家在辊压机使用上提供一些借鉴与帮助。

作者:张万东

来源:《天瑞集团南召水泥有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号