技术 | 回转窑衬瓦外循环冷却改造的一次尝试

一、改造技术背景

某水泥有限公司两条5000t/d熟料生产线采用Φ4.8m×74m回转窑,1#线为2004年投产,2#线为2005年投产。夏季运行期间,回转窑轮带表面温度最高达140℃,托轮表面温度120℃,轴瓦温度比较高。为降低瓦温,通常在托轮下水槽内加注冷却水对托轮进行降温。虽然有一定效果,但是托轮轴承座瓦温仍然比较高,同时由于高温托轮长期浸泡在冷水里,造成了托轮表面开裂,在轮带的重负荷挤压下出现不同程度的剥落,给回转窑带来隐患,也增加了维修费用。平均每年因为焊接托轮表面缺陷的维修费就达20~25万元,经过多方考察论证后,决定先在1#回转窑中档托轮上进行改造,成功后再推广。

二、改造技术方案

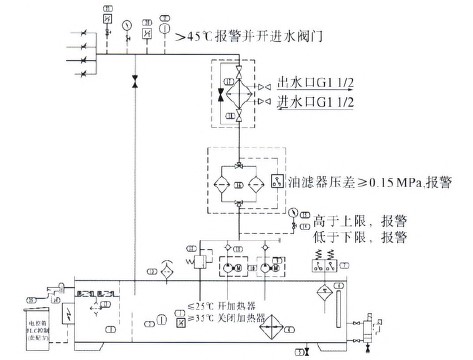

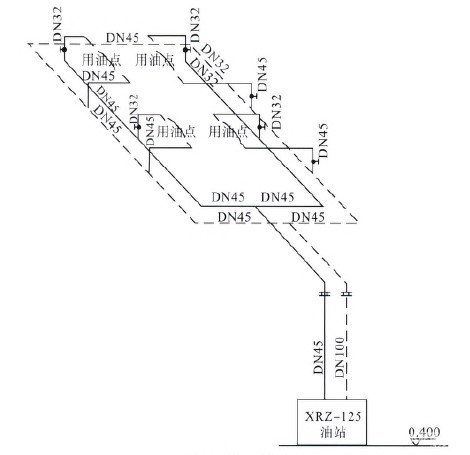

稀油站由油箱、油泵装置、过滤器、列管式油冷却器以及电控箱、仪表盘、管道、阀门等组成,见图1。工作时,油液由齿轮泵从油箱吸出,经单向阀、双筒网片式滤油器、列管式油冷却器被直接送到设备的润滑部位(见图2),使相对运动部位得到润滑,并带走运动时磨损的金属微粒,再经过磁性过滤器,去除带磁性的铁屑及磨料,回到油箱,形成稀油循环润滑系统,首先保留回转窑每个托轮轴承座原有的油池润滑形式,设计增加一个润滑油外循环冷却系统。把托轮轴承座润滑油引到外面进行冷却,然后把冷却到常温或者更低温度的润滑油再导入托轮轴承座内对轴瓦进行降温。整台窑的托轮轴承座润滑油外循环冷却系统一共二三个,每档一个,每个润滑系统向每档轮带的四个托轮轴承座供油。每个系统由以下部分组成:一个稀油站、一个稀油站控制柜、循环油进出稀油站主管道、循环油进出托轮轴承座支管道(含管道阀门)、稀油站冷却水进出管道(含管道阀门)。稀油站及控制柜布置在窑墩下面。

图1 稀油站工作原理

图2 供油管路

稀油站油泵从油箱内抽取经过油箱冷却的润滑油通过过滤器和冷却器进入供油主管道,冷却润滑油通过供油主管道进入四个供油支管道,然后通过托轮轴承座上盖中心小孔直接进入轴承座内的撒油盘上,通过撒油盘流到托轮轴和托轮瓦上,冷却托轮轴和托轮瓦。在轴承座内经过热交换的高温润滑油,通过轴承座外侧端盖下面连接的回油管溢出,通过回油支管道汇集到回油主管道,然后通过稀油站回油滤网流回稀油站油箱内。稀油站循环冷却水从工厂冷却水供水主管道引出,经热交换后流回回水主管道,不与托轮轴承座共用。

稀油站的工作压力范围是0.15~0.4 MPa,试验用重负荷460齿轮油和重负荷680齿轮油,680齿轮油造成稀油站油泵电动机过流跳停,使用460齿轮油油泵电动机没有跳停,决定选用460齿轮油。

三、改造实践

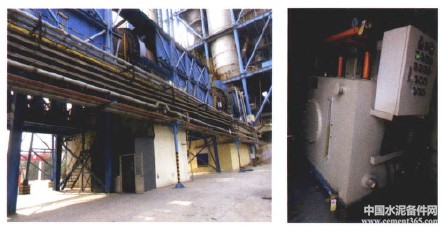

为确保试验效果及安全性,决定在1#回转窑中档托轮上使用。为确保足够的润滑油量,选用了XRZ-125型稀油站润滑装置,油泵流量125L/min,油箱容积1.6m³,使用能够达到回转窑运转要求以后,再逐步推广至一档和三档使用,见图3。

图3 稀油站润滑装置安装点布置

2018年冬季检修期间,在1#窑中档托轮瓦上进行了改造,为确保效果,对托轮瓦进油的布点进行了认真的考虑,充分考虑了稀油站出现故障时的应急性,保留原有托轮瓦的布油盘和油勺,把托轮座回油位置定置在油窗处,如果稀油站出现停机,原有的托轮瓦油勺仍然能够发挥作用,避免出现烧瓦现象,见图4。

图4 稀油站进油管道和回油管道布置

四、改造效果

在2019年3月15日开机后,使用润滑站润滑的托轮瓦温度比不使用稀油站润滑的托轮瓦低8-9℃,经过1个多月的运行,使用稀油站强制润滑可以充分润滑托轮瓦,保证供油温度和润滑油的清洁度,达到使用要求,并且托轮瓦温度低,托轮水槽不用冷却水从而避免托轮急冷开裂,延长托轮的寿命,降低托轮维修费用,经济效益显著。

作者:侯建锋,赵鑫磊

来源:《山水集团发展与技术管理中心,平阴山水水泥有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号