技术 | Φ4.8m×72m回转窑窑头档筒体裂纹分析

一、概述

某水泥厂5000t/d水泥生产线2010年建成,其中Φ4.8m×72m回转窑为一装备工程股份有限公司的产品,该公司2013年进行回转窑检修时发现窑头档的轮带与垫板的间隙过大,于是自行在筒体垫板下添加了5mm的钢板。至2014年5月份发现垫板磨损严重,且轮带下筒体发现裂纹,裂纹长度约850mm,方向沿筒体轴向,且有延长的趋势。后经过现场对轮带与垫板进行测量,结合实际运行情况对筒体裂纹进行了事故分析,找出了筒体裂纹原因。

二、筒体垫板与轮带间隙测量

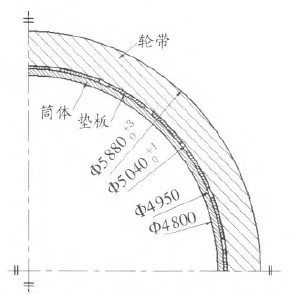

该窑头档筒体垫板为圆周24块均布,原垫板厚度40mm,见图1。

图1 筒体轮带及垫板尺寸

2.1 测量步骤

(1)缓慢转动筒体,利用记号笔在筒体垫板圆周四方上标上记号。

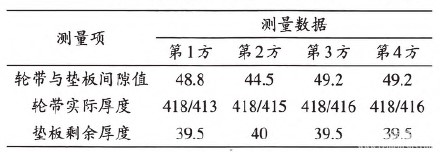

(2)转动筒体,依次将标有记号的垫板转到正上方,利用卡钳和游标卡尺测量轮带内径至筒体垫板外径间的间隙值,并记录,见图2。

图2 筒体垫板与轮带间隙测量示意图

(3)测量间隙的同时利用盒尺测量该位置的轮带厚度,注意轮带两侧的厚度有差异,两端面都要测量,并记录。

(4)测量多于标有记号数量的垫板的厚度,将原有厚度和磨损后剩余厚度全部测量,并记录。 2.2 整理数据

筒体轮带与垫板测量数据见表1。

表1 筒体轮带与垫板测量数据

三、测量数据分析

(1)按照以往经验,回转窑运行2年,轮带与垫板正上方的间隙值应在20mm左右,但该窑竟然高达49.2mm,远大于正常值。

(2)根据轮带实际测量厚度值,可以发现轮带存在磨损(轮带设计厚度为419~423mm),轮带磨损量在5mm左右。

(3)垫板原有厚度为40mm,加上加垫厚度5mm,可知垫板的磨损量在5.5mm左右。筒体垫板磨损处出现台阶,可测得筒体垫板加垫前磨损2~3mm,回转窑开始运行时轮带的磨损量应小于垫板间隙变大量,可初步判断第一次加垫厚度稍大。另外实际运行的筒体温度要大于设计温度,也就是轮带与筒体的温度差要大于设计值,此时加垫的厚度应小于计算值。

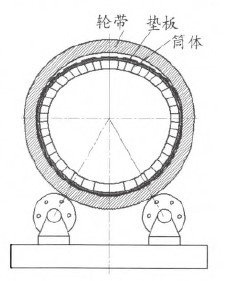

(4)轮带与垫板正上方的间隙值,在没有磨损时理论值为15~16mm,简体变形示意图见图3,筒体正上方存在因筒体自重导致的变形,变形量约为直径的1‰。所以按照轮带及垫板的磨损情况,以及考虑筒体的正常变形,轮带与垫板正上方的间隙理论值应为38mm。

图3 筒体变形示意图

轮带与垫板正上方的间隙目前实测间隙值最大49.2mm,说明筒体上方变形过大,且筒体四方形量接近,没有发生缩颈现象;经询问现场人员,该处耐火砖曾发生过掉砖。综上可判断该处筒体刚度下降,导致轮带与筒体垫板间隙过大。因该处筒体掉砖、筒体外表颜色发暗,断定为筒体过烧导致。筒体过烧后简体刚度下降,简体正上方的变形量远远大于正常值(筒体直径的1‰),该段简体在回转窑运行过程中长期处于反复变形的状态,致使钢板出现疲劳裂纹。

四、总结

经过上述分析,找出了筒体裂纹的根本原因,同时也为以后进行回转窑的日常维护提供了依据,回转窑更换垫板或者加垫时,要充分考虑回转窑筒体正常运行时的体表温度,以及与轮带的温度差,充分测量轮带与垫板的磨损量,计算得出的轮带厚度应根据实际情况再增加1~2 mm。另还有一个需要注意的方面,现场冷却风机应冷却筒体,不应冷却轮带,否则会增大轮带与筒体的温差,导致筒体受力增大。

作者:张 伟,赵慧艳

来源:《唐山冀东装备工程股份有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号