技术 | 科氏力煤粉秤波动大的原因及改造措施

一、工艺流程

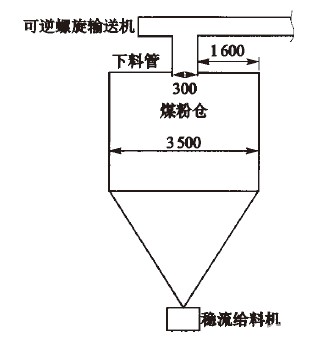

煤磨制备的合格煤粉通过可逆螺旋输送机向窑头、窑尾两个煤粉仓供煤(见图1),煤粉通过稳流给料机、科氏力煤粉秤和螺旋输送泵由罗茨风机将煤粉分别送至窑头和分解炉,正常情况下煤粉仓和煤粉秤内呈微负压状态(由一台单机袋式除尘器控制)。

图1 改造前入窑煤粉仓下料管

二、存在问题、原因分析及改造措施

煤粉秤下煤不稳的原因有以下几种:

(1)煤粉水分偏大,流动性差,煤粉仓有结壁现象。

该公司使用陕西烟煤,煤粉水分控制在2.0%以下,煤粉仓多次检查也无结壁现象,但为了保证煤粉秤的稳定性,我们每次停机都对其进行检查。

(2)袋收尘使用效果不好,煤粉仓和秤体呈正压状态,造成下煤不畅。该公司煤粉秤和煤粉仓的排气系统是一台HMC一48A单机袋式除尘器,配置1”脉冲阀,由于水汽较大造成袋收尘糊袋严重,袋收尘积灰斗经常堵塞,故系统也常呈正压状态,于是将袋收尘脉冲阀由1”更换为1.5”增加其喷吹能力,将袋收尘积灰斗上安装振打电动机定时振打,并在秤体及煤粉仓的排气管上安装多个检查孔以便于检查,这一情况得以彻底解决。

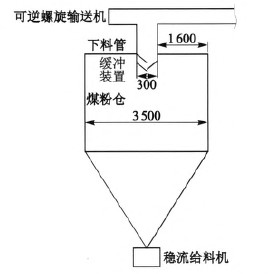

(3)煤粉入仓时的冲击力太大。由于煤磨停机时无煤粉入仓,煤粉秤下煤稳定,一旦入煤,煤粉秤就开始波动,说明煤粉入仓时冲击力大是造成煤粉秤波动的主要原因。我们根据合肥水泥研究设计院建议和提供的图纸,在煤粉入仓的可逆螺旋输送机下料管上安装两套缓冲装置,窑尾喂煤秤波动有所减小,但仍在±0.8t/h左右。第一次改造后入窑煤粉仓下料管见图2。

图2 第一次改造后入窑煤粉仓下料管示意

(4)稳流给料机转子密封板磨损严重,转子间隙大,锁风效果差,煤粉流动性好,易造成“冲料”现象。每次停机都对其进行检查,对磨损严重的进行更换,但煤粉秤波动仍较大。在合肥水泥研究设计院的建议下,该公司于2012年6月购买一套带双层密封的新型稳流给料机,煤粉入窑尾煤粉仓时窑尾喂煤秤的波动有所减小,但煤粉入窑尾仓的大部分时间煤粉秤波动仍在±0.5t/h左右。

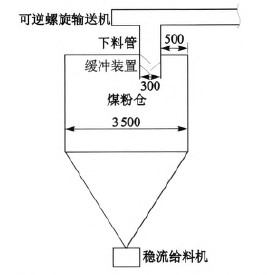

(5)窑尾煤粉仓煤粉入仓时的冲击力大于窑头,故窑尾入仓下料管需进一步改造。由于煤粉入仓时窑尾秤的波动程度及时间远大于窑头秤,故怀疑窑尾仓入仓煤粉的冲击力大于窑头。2015年1月,检查可逆螺旋输送机的两个下料管,发现入窑头煤粉仓的下料管偏向仓壁,而入窑尾煤粉仓的下料管却正居仓中心,这就大大加大了煤粉入仓时对喂煤系统的冲击力,于是在2015年1月大修时对下料管进行移位,即将入窑尾仓的下料管向仓壁方向移动1.1m(距仓侧壁0.5m),开窑后在入窑尾仓时窑尾煤粉秤波动减小到±0.1t/h左右。

第二次改造后入窑煤粉仓下料管示意见图3。

图3 第二次改造后入窑煤粉仓下料管示意

(6)操作上的影响。操作员在操作中发现煤粉仓在低于25t时(仓容量40t)入煤时煤粉秤波动较大,估计原因仍是仓重低,煤粉冲击力大所致,故要求煤粉仓不能低于25t。

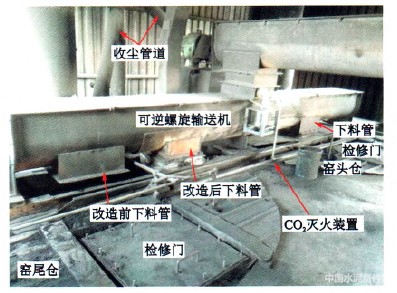

按上述措施改造后,煤粉入仓现场布置见图4。

图4 煤粉入仓现场布置及窑尾仓下料管改造前后对比

三、结论

采取以上措施后,窑尾喂煤秤波动已大幅减小,接近设计值,喂煤罗茨风机压力也基本稳定,窑尾CO能控制在0.2%以下,吨熟料标煤耗下降1kg左右,取得较好效果。

作者:郑占锋

来源:《天瑞集团水泥有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号