技术 | ф4.2m×13m水泥磨节能降耗措施

前言

某公司现有两条熟料生产线和6台水泥磨,年生产熟料240万t,年生产水泥450万t。其中两台ф4.2m×13m水泥磨(#1、#2水泥磨)配套ф160-140辊压机双圈流粉磨系统于2009年建成投产。投入运行的前三年,两台磨机台时产量一直偏低,电耗高。2012年3月开始,围绕降低两台ф4.2m×13m水泥磨工序电耗进行改造,经过近3年的持续改善,水泥磨台时产量有了较大幅度的提升,电耗下降明显。

2009~2011年#1、#2水泥磨的生产数据见表1。

表1 2009~2011年生产P·O 42.5水泥时的生产数据

由表1可知,#1、#2水泥磨台时产量偏低,设计产量180t/h,吨水泥电耗偏高,达38.87kWh/t,设计电耗34kWh/t。存在的主要问题如下:

(1)混合材水分大,物料易堵,严重影响磨机系统的产质量。

(2)因受圈流磨工艺限制,水泥颗粒级配分布较窄,细度很低,但水泥比表面积低,熟料和矿渣强度不能有效发挥,造成熟料电耗高,台时产量低;

(3)磨机主电机负荷高,接近额定电流;

(4)熟料质量不稳定,对磨机台时产量影响大;

(5)供水供气系统集中供应,当磨机停机时,由于各台磨管网相连,水泵和空压机需相同台数运行;

(6)混合材粒度大,不均匀,辊压机电流波动大,影响辊压机挤压效果。

针对以上问题,提出具体改进措施如下:

(1)加强入磨物料的水分管理。主要混合材为石煤渣、石灰石、矿渣。使用的石膏为脱硫石膏,除石灰石外,其他混合材水分较大。P·O 42.5水泥入磨物料水分2.0%左右,入磨物料水分大,配料库、称重仓和各下料溜子经常堵料,严重影响水泥磨系统的台时产量。将脱硫石膏与氟石膏以1:1的比例掺入,减少石膏水分。且石煤渣来源较复杂,主要有干渣、湿渣和虎霸热炉渣三大类,其中湿渣占40%左右,湿渣水分15%左右,干渣和虎霸热炉渣各占30%左右。由于三种物料进场不均匀,指定专人对干热、湿石煤渣进行搭配搅拌使用,降低了入磨物料水分。通过以上措施入磨物料水分控制在1.0%以下。

(2)建立专职巡检制度,加强磨机的检修,提高设备的可靠性。每月专人对水泥磨故障停机次数及停机故障进行统计分析,分析停机原因,采取措施,减少故障停机次数。通过将近3年的持续改善,磨机的运行可靠性系数从2011年的86.58%提高到目前的98.5%,降低了系统电耗。

(3)加强辊压机和磨机的精细化管理。重视对辊压机系统的挤压效果发挥,优化中控操作,做好对辊压机系统辊面、侧挡板、斜插板等的改进。加强磨内工艺管理,定期清理隔仓板、出口篦板,清理变形球和过小的球锻,提高磨机粉磨效率。

(4)加强熟料质量管理。优化生料配方,考核烧成中控员熟料率值和熟料打磨时间,熟料质量得到改善,熟料打磨时间由最初开始45min稳定在目前的41~42min,大幅提高了水泥磨的台时产量。

(5)对磨机的供水供气系统进行优化改造。原有磨机#1、#2磨和#6磨由4台22kW水泥泵集中供水,冬天开3台水泵,夏天开2台水泵。当其中1台磨停机时,由于各台磨管网相连,水泵仍需相同台数运行。因此为#1、#2磨选粉机新增两台小水泵,分开单独供水,且#1、#2磨供水管道分开,分磨供水,水泵跟随磨机开停机。原有磨机全部由1个空压机站供气,存在管道长,压力损失大,加载率低,单位供气电耗高等问题。优化改造内容如下:

①混合材破碎系统单独安装一台3m/min变频空压机。

②加强管理,减少管道、电磁阀漏气点和空气吹灰点。

③磨机储气罐安装电动阀门,随磨机开停。

改造后,磨机供水供气电耗显著下降,改造前后的水气用电对比见表2。

表2 磨机吨水泥供水供气改造前后对比(kWh/t)

(6)定期检测主电机的负荷,降低主电机负荷。每月对主电机的负荷进行检测,根据主机负荷和产量情况,保持合理的钢球装载量。在不降低产量的同时,降低主电机负荷,降低电耗,同时钢球耗也大幅降低。磨机钢球装载量由2012年的220t下降到200t,磨机主电机负荷由2012年的3150kW下降到2950kW,钢球耗由每吨35kg/t下降到20kg/t。

(7)对难磨矿渣分别粉磨,降低入磨水分,改善水泥颗粒级配,充分发挥矿粉活性。利用原1000t/d熟料生产线生料制备系统,原有生料均化库、原料配料站、进料皮带系统。将原先HRM2200A生料立磨改造成HRM2200S矿渣立式磨,主要改造了分离器、减少风环面积,提高风环风速,增加挡料环高度,新上高浓度气箱脉冲收尘器,尾排风机,新增矿渣烘干热风炉,改造原有的原煤破碎系统,原有生料均化库改为矿粉成品库。新设气力输送仓式泵,用以将矿粉输送至矿粉配料库(利用原有),在矿粉配料库底新增两台矿粉计量设备,将出库矿粉与出磨水泥按设定的比例混合,形成水泥产品,由长距离斜槽输送人水泥成品库。

矿粉磨投入运行后,磨内停掺矿渣,矿粉实现全部外掺,水泥磨台时产量较改造前提高10%左右,吨水泥综合电耗下降2kWh/t左右,P·O 42.5水泥改造前后数据对比见表3。

表3 改造前后数据对比

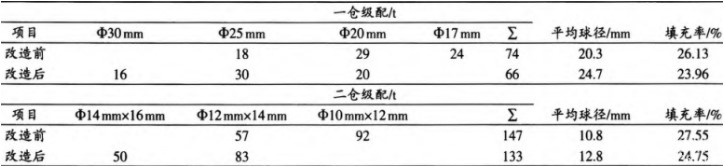

(8)掺加矿粉后,调整磨内隔仓板、出口篦板,调整钢球级配,提高磨内物料流速。掺加矿粉后,水泥颗粒级配得到改善,水泥产量提高,磨机内部流速偏慢,隔仓板、出口篦板出料不畅。为此将隔仓板中心圈篦缝和出口篦板篦缝的尺寸由4mm改为6mm,将隔仓板外三圈的盲板改为有篦缝的,扬料板加宽2mm,增加隔仓板的过料能力。为加快磨内物料流速,调整磨机级配,见表4。

表4 磨机级配调整情况

头仓增加ф30mm球,取消ф17mm球,平均球径由20.3mm增加到24.7mm;二仓增加ф14mm×16mm钢锻,取消ф10mm×12mm钢锻,平均球径由10.8mm增加到12.8mm,同时为增加二仓研磨能力,在二仓增加了5排活化衬板。经过调整后,磨机台时产量提高约6t/h。

(9)降低入辊压机石煤渣和石灰石的粒度,减少辊压机振动,提高辊压机挤压效果。石煤渣堆棚原在厂区外,进厂的石煤渣过磅后卸人堆棚进行预搭配贮存,搭配好的石煤渣以汽车短驳到厂区颚式破碎机进行破碎输送入配料库贮存,石煤渣短驳输送扬尘大,颚式破碎机破碎好的颗粒较大,辊压机运行不稳,电流波动大。2014年10月在厂区新建堆棚和筛分加锤破系统,降低入辊压机石煤渣和石灰石的粒度,减少辊压机振动,提高了辊压机挤压效果。改造后,辊压机做功电流目前稳定在额定电流的60%~70%左右,大大提高了辊压机的做功效率。

经过近3年持续优化改善,公司两台ф4.2m×13m水泥磨改造前后的主要技术指标对比见表5,水泥磨台时产量提高60t/h左右,生产P·O 42.5水泥工序电耗下降9kWh/t左右,取得了很好的经济效益。

表5 改造前后生产P·O 42.5水泥技术指标

作者:周春荣,毛日存

来源:《江山南方水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号