技术 | MVS4600型生料辊磨的技术改造

前言

某公司有一条5000t/d预分解回转窑熟料生产线,并联配置两台MVS4600型生料辊磨。因设备故障率高,开停机频繁,维护工作量较大,生料辊磨台时产量低,生料工序电耗较高,同时出磨生料0.2mm筛筛余较粗,生料KH合格率较低(30%~40%),严重影响了回转窑的稳定煅烧,导致熟料质量差,熟料综合电耗高。经过专业技术人员不断探索调整,并采取了一系列的技术措施,生料辊磨产量不断提高,生料工序和熟料综合电耗下降,出磨生料细度更细,生料KH合格率提高。

(1)粘土断料频繁,导致生料磨止料频繁,出磨生料KH合格率较低,影响了回转窑系统热工制度的稳定。

(2)生料辊磨选粉机转速约1350r/min,为额定转速的93%,但出磨生料细度仍较粗(0.2mm筛筛余在3%~5%之间),严重影响熟料煅烧质量,导致熟料fCaO较高。

(3)生料辊磨产量较低,约为190t/h,生料工序电耗高达22~23kWh/t。

(1)粘土喂料系统由粘土圆库+小仓+电子皮带计量秤组成,因粘土水分大,粘性较强,粘土库和小仓经常蓬仓、堵料,粘土断料频繁,造成出磨生料KH合格率仅为30%~40%。初期在小仓四周安装了4台空气炮,堵料时使用空气炮清理,但断料现象仍未改善,人工捅料频繁,劳动强度较大。经过分析认为,粘土小仓下料口尺寸偏小是导致粘土蓬料堵塞断料的主要原因。

(2)生料0.08mm筛筛余控制在14%~16%时,0.2mm筛筛余约为3%~5%,造成熟料fCaO偏高,合格率偏低,熟料强度较低。

(3)对生料辊磨全面检查,发现选粉机密封环间隙较大,轴向间隙为30~40mm,造成生料细度跑粗,同时选粉机静态叶片间隙不均,大小不一,最大间隙为120mm,最小间隙为10mm,且部分叶片松动移位。

(4)生料辊磨入口热风管道约70°拐角,积料较多,阻力较大,生料辊磨入口负压约为-2000Pa。

(1)将皮带秤宽度由1.2m改为1.6m,粘土小仓下料口宽度由1.0m扩大到1.4m,同时在皮带秤上加装断料感应信号开关,小仓加两台电振机。当皮带秤断料时,感应开关给电振机一个启动信号,电振机启动清理蓬料,大大减少了断料现象。出磨生料KH合格率大幅提高,由30%~40%提高到70%左右。

(2)对选粉机密封环进行处理。将上密封环内侧延伸加长。第一次加长30mm,选粉机转速降低到1200r/min,生料0.2mm筛筛余降低到2%~3%;第二次再加长30mm,选粉机转速降低到1050r/min,生料0.2mm筛筛余降低到1%~2%。

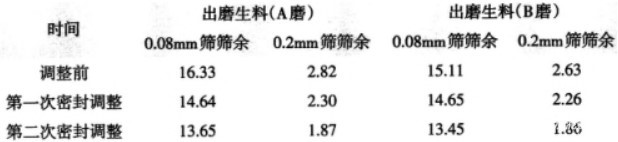

(3)调整静态叶片间隙及连接固定。依据选粉机静态叶片间风速控制约为18m/s,确定出静态叶片间隙应为40mm,对选粉机静态叶片间隙进行统一调整,并用钢筋将所有静态叶片焊接加固,防止移位。选粉机调整前后生料细度变化对比情况见表1。

表1 选粉机调整前后生料细度变化对比(%)

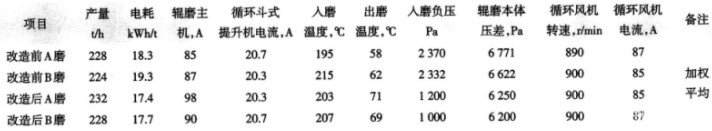

(4)通过提高生料辊磨加载压力,降低入磨石灰石粒度,降低挡料圈高度,提高生料辊磨产量。加载压力由8.0MPa提高到9.0MPa;入磨石灰石粒度先由80mm降到70mm,再由70m降到60mm;挡料圈高度先由110mm降到90mm,再由90mm降到80mm,最后由80mm降到70mm,对应的电流分别由130A降到110A,由110A降到100A,由100A降到90A。生料辊磨产量得到大幅度提高。调整过程及效果见表2。

表2 生料辊磨调整过程及效果

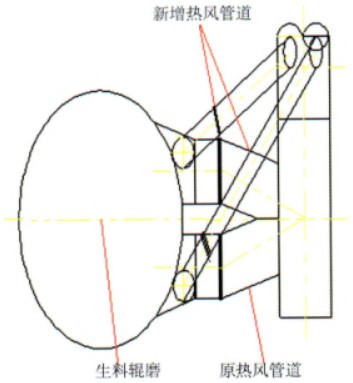

(5)对生料辊磨热风管道实施改造,在原有热风管道基础上并联增加两根管道,入磨阻力明显下降,负压降到-1000Pa,出磨温度上升10℃。图1为改造示意图。热风管道改造前后辊磨入口负压变化见表3。

图1 改造示意图

表3 热风管道改造前后辊磨入口负压变化

通过采取以上技术措施,该公司两台生料辊磨的产量分别提高约25%,电耗降低约3kWh/t,生料0.2mm筛筛余由3%~5%降低到1%~2%,出磨生料KH合格率提高约35%,取得了可观的经济效益。

作者:秦宏基

来源:《安徽海螺水泥股份有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号