技术 | TRP160-140辊压机进料装置的改造

引言

目前,大多数水泥粉磨系统都配置了高效预粉磨设备——辊压机,而辊压机在运行过程中存在的部分技术问题,仍制约着水泥粉磨系统能力的正常发挥。辊压机的挤压做功状况,会直接影响粉磨系统的稳定性、产量与生产成本。

进料的稳定性控制对辊压机的高效运行起着关键作用。改造前,我公司辊压机原配置单侧进料装置,其工作原理是物料落在定辊上,随着辊子转动产生的圆周力把物料带入拉入角,再进行粉碎,由于单侧进料装置的调整范围窄,不能有效保持辊压机稳定进料,中控操作难度较大,系统故障率高。

为了在“熟料粉”制备过程中实现湿脱硫石膏完全代替天然石膏,降低生产成本的同时,又能够保证辊压机系统的平稳运行,某公司决定将TRPl60-140辊压机单侧进料装置,改为“杠杆式双调节进料装置”。本文就本次改造工作进行总结,以资参考。

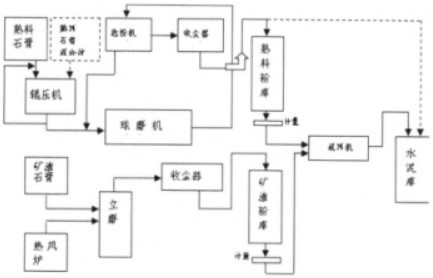

该公司水泥生产采用“分别粉磨’’工艺,混合材选用易磨性较差的粒化高炉矿渣,在生产过程中先将矿渣和熟料进行分别粉磨,可获得颗粒分布合理的水泥各组分,然后通过均化设备按比例配制为所需要品种的水泥。水泥磨采用辊压机联合粉磨工艺,其工艺流程见图1,联合粉磨系统主要设备配置及技术参数见表1。

图1 联合粉磨工艺流程

表1 联合粉磨系统主要设备配置及技术参数

由于采用粉状的湿脱硫石膏配料,在使用过程中辊压机配置单侧进料装置故障频繁发生,严重影响了系统产量,生产成本增加。系统中存在的问题如下:

(1)湿脱硫石膏的粘堵。因湿脱硫石膏具有明显的成本优势和资源优势,2015年4月,1号、2号水泥磨相继使用湿脱硫石膏代替天然石膏进行配料。脱硫石膏水分在15%~20%之间,保水性强、粘附性大,导致辊压机称重仓内粘壁、下料不畅,易出现塌料、堵料现象。在辊压机挤压过程中,潮湿、粉状脱硫石膏易在两辊间形成料垫,辊压机辊缝难以被撑开,造成辊压机挤压效率下降。只能采用“天然石膏:湿脱硫石膏=1:1”的掺配方式,增加了生产成本。

(2)单侧进料装置对物料的粒度及水分非常敏感。在物料的粒度及水分不能满足要求时,如果单侧进料装置开度调整不好,很容易导致辊压机电机电流超流、电流波动过大、工作辊缝偏差大、工作压力差超高而跳停。由于单侧进料装置不能完全关闭,在工作辊缝偏差大、称重仓“塌料”时,极易引起料饼循环提升机压停。

(3)辊压机侧挡板磨损严重。侧挡板磨损会造成边缘漏料或挤压区不集中等问题时有发生,导致辊压机挤压做功达不到预期效果,辊子边缘磨损速度加快,甚至出现辊子边缘掉块等现象。

(4)单侧进料装置的控制难度大。中控操作员无法对进料开度实现灵活有效控制,不能有效调节辊压机进料,造成辊压机进料不稳定、调节困难、频繁塌料、故障率高,严重影响设备运行稳定,增加了物料对现场非标管道的冲击磨损,制约了水泥粉磨系统的提产空间。

为了在“熟料粉”制备过程中实现湿脱硫石膏完全代替天然石膏,降低生产成本的同时,又能够保证辊压机系统的平稳运行。公司多次与相关厂家沟通交流,同时赴已经改造的企业进行实地考察,决定将TRP160-140辊压机单侧进料装置,改为“杠杆式双调节进料装置”。

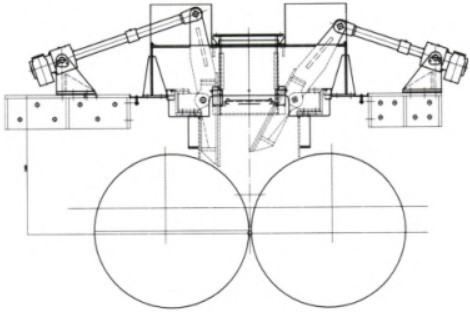

将原单侧进料装置直接更换为“杠杆式双调节进料装置”(见图2)。改造后,辊压机迸料量实现了灵活调控,系统更加平稳高效运行。

1号、2号水泥粉磨系统辊压机进料装置改造分别于2016年3月与4月完成。改造前后粉磨系统运行参数对比见表2。

图2 杠杆式双调节进料装置

表2 改造前后粉磨系统运行参数对比

4.1 系统产量提高

1号水泥磨成品比表面积接近400m2/kg时,年平均系统产量由195t/h提高到210t/h,同比提高15t/h;2号水泥磨成品比表面积380m2/kg左右时,年平均系统产量由190t/h提高到206t/h,同比提高16t/h。

4.2 系统电耗降低

1号、2号辊压机采用“杠杆式双调节进料装置”后,完全实现了在两辊中间集中进料,减小了物料对定辊的冲击、磨损,两侧工作辊缝明显减小4mm左右,降低了传动系统负荷,运行电流略有降低,磨主电机电流下降幅度较大,同比粉磨系统电耗降低约2.4kWh/t。

4.3 辊压机挤压做功效果明显提高

采用“杠杆式双调节进料装置”后,辊压机边缘漏料现象明显减少,挤压区相对集中,工作辊缝偏差缩小,降低了辊压机的无功损耗,挤压效果更好,做功效率大幅度提高,辊压机运行更加平稳,延长了辊压机辊子边缘的使用寿命。

4.4 操作灵活可控

改造后,“杠杆式双调节进料装置”相比“单侧进料装置”更便于调节物料通过量及进料点,“湿脱硫石膏+炉渣”的掺入比例达到10%以上时,辊压机运行较“单侧进料装置”时明显改善,能够在较大范围内调整工作辊缝偏差;出现塌料时,中控能够快速、有效地关闭进料装置,控制辊压机进料量,避免了料饼循环提升机压停。

通过”杠杆式双调节进料装置”的物料是直接进入辊压机的两辊之间,降低了辊压机对进料粒度的敏感性,解决了工作辊缝偏差大、电流波动过大等问题,中控可灵活控制进料量,从而保证了粉磨系统的稳定运行。

4.5 缓凝剂全部使用脱硫石膏

即使水泥配料中全部使用湿脱硫石膏,采用“杠杆式双调节进料装置”后,明显改善了称重仓下料不畅、塌料等现象;彻底解决了辊压机挤压过程中,潮湿、粉状的脱硫石膏在两辊间形成料垫,辊压机工作辊缝难以撑开,造成辊压机挤压效率下降的问题,对辊压机系统的稳定运行起着至关重要的调控作用。

4.6 消除丝杆变形

“杠杆式双调节进料装置”采用承力轴对整个流量调节板进行了支撑保护,传动机构与调节板间采用中心铰链式连接。调节板受到物料的冲击后,绝大部分的力将由支撑转轴消化,消除了物料冲击导致丝杆变形无法调节或丝杆断裂的情况。

采用辊压机“杠杆式双调节进料装置“后,提产效果明显,增产幅度约6%,系统粉磨电耗降低2.4kWh/t;实现了中控操作人员对进料开度灵活有效的控制;彻底解决了辊压机系统运行不稳定、辊压机震动、跳停频繁、做功效率低、辊压机辊缝偏差大、辊面磨损不均匀以及完全使用脱硫石膏配料时,料饼循环提升机负荷大等问题;提高了辊压机挤压做功效率,降低了系统循环负荷,显著提高水泥粉磨系统产量,粉磨电耗明显下降。

作者:杨国春,贾国林,赵建清

来源:《酒钢集团宏达建材有限责任公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号