技术 | 双闭路联合粉磨系统的优化改造

引言

某公司配置有两条年产100万t水泥生产线,两条生产线主要设备型号相同,均为CLF140-65辊压机+Vx2000静态选粉机+ф3.8m×12m中心传动两仓管磨机+O-SepaN-2500型高效选粉机组成的双闭路水泥联合粉磨系统。1号磨机系统台时产量较高,工艺工况稳定,2号磨机系统生产相同品种P·O42.5级水泥,系统产量偏低,较1号磨机系统低5~8t/h。为进一步降低水泥综合电耗,消除两台磨机存在的差距,公司组织相关技术人员认真分析工艺数据,并于8月2日邀请水泥粉磨实战专家邹伟斌教授到现场诊断工艺工况。通过技术交流,找出粉磨系统中管磨机系统存在的问题,制订了针对性改造方案。公司于8月7日~11日,安排对2号水泥磨为期5天的磨内改造工作,改造后产质量指标明显提升。

该公司2号水泥联合粉磨系统ф3.8m×12m两仓管磨机,一仓有效长度L₁=3.25m,有效内径Di=3.65m,安装沟槽阶梯衬板。二仓有效长度L₂=8.25m,有效内径Di=3.67m,采用小波纹衬板+3圈高度900mm活化环。一仓与二仓之间采用双层防堵隔仓板(篦缝宽度6mm)。

双闭路联合粉磨系统主要设备配置与技术参数见表1。

表1 主要设备配置与技术参数

2.1 主要问题

两条生产线主要设备配置相同,磨机研磨体装载量基本相同,但2号磨机系统生产相同品种水泥台时较1号磨机系统差异较大,以生产P·O42.5水泥为例,1号磨机系统产量稳定在128~130t/h左右,水泥成晶比表面积380m2/kg。2号磨机系统产量仅在120t/h左右,比表面积在365m2/kg左右。

分析认为,管磨机对物料的磨细能力不足,主要表现在一仓衬板磨损严重,带球提升效果差;磨头冲料现象严重;二仓活化环功能不足;研磨体级配不合理。具体如下:

(1)一仓沟槽提升衬板因使用年限较长磨损严重,阶梯最低处不足20mm,部分沟槽基本磨平,摩擦系数变小,带球能力大幅降低。

(2)受入磨溜管高度落差大的影响,一仓冲料现象明显,物料距离进料门在1m左右,导致存在一仓研磨肓区,粉磨效率低。

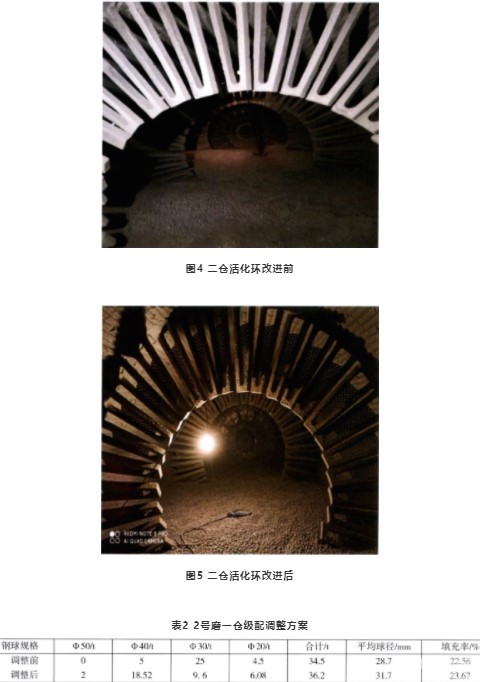

(3)二仓活化环结构形式简单,活化研磨体、降低磨内物料流速能力有限。

(4)受运转时间较长影响,一仓钢球平均球径降低明显,平均球径已偏小。

2.2 改造措施

(1)更换一仓沟槽阶梯衬板(见图1、图2)。

(2)解决磨头冲料,最有效的方法是安装磨头喂料器,但该设备加工制造周期较长。由于公司当时的生产情况不允许磨机较长时间停机,就在入磨溜管前部安装防冲料挡板(见图3),缓冲物料惯性,消除磨头冲料现象。

(3)为进一步发挥二仓3圈活化衬板的作用,提高粉磨效率,本着节省费用、减少浪费的原则,决定对二仓活化环不进行整体更换,只在衬板内部空间焊接耐磨筛片,这样一是能够有效增大活化区域,二是能够进一步延缓磨内物料流速,提高物料的磨细程度。活化环改进前后见图4、图5。

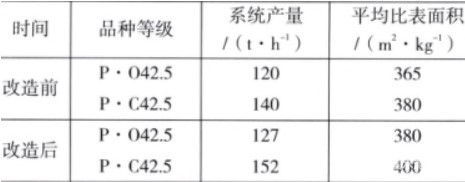

(4)因一仓钢球平均球径偏小,公司将一仓钢球倒出重新筛选并对级配进行调整,将3级级配更改为4级级配。一仓研磨体级配调整方案见表2。

2号磨改造前后产质量指标对比见表3。

表3 改造前后产质量指标对比

由表3可以看出,改造后生产P·O42.5级水泥系统产量提高7t/h,生产P·C42.5级水泥系统产量提高12t/h,两个主要品种平均比表面积均提高15~20m2/kg左右。按照单台磨机年产P·O42.5级

水泥30万t、年产P·C42.5级水泥20万t计算,可节电95万kWh,按照平均电价0.56元/kWh计算,年节电效益达53.2万元。

针对2号水泥粉磨系统台时偏低、活化环效果欠佳、一仓磨头冲料导致研磨盲区大等突出问题,实施针对性改造措施,粉磨系统产量明显提高,两台磨的工况差异消除,粉磨电耗降低,改造成本较低但效果较好。该系统尚有增产节电空间,我们将会对其实施持续改进,进一步降低粉磨电耗。

作者:郑友,柳云朋,王梅

来源:《淄博双凤山水水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号