技术 | 回转窑轮带的复位方法

某水泥厂2000t/d干法水泥生产线是我国自行设计安装。主机设备国内制造,带窑外分解炉和四级预热器的最大生产线,配套设备具国内领先地位,预分解窑的迅速发展,窑的直径不断增大,支承点减少,对各支点性能提出了更高的要求,其中为满足热膨胀的需要,该厂回转窑的轮带与筒体之间采用了可换垫板,予留了间隙,尽管有不少优点,但经运转实践后,逐步暴露出一个明显问题:由于挡块与轮带之间的间隙在安装中不可能掌握得十分准确,同时由于轮带与筒体之间存在相对滑动,随着运转时间的延长,会造成间隙增大,挡块磨损,最终导致轮带位置的移动。为此,每经过一段时间运行后,就必须将轮带重新复位,更换垫板,但每次复位动用的人力物力都非常大,经过在实践中反复探索和总结,我们将轮带复位的方法进行了对比,认为在窑慢转过程中使轮带复位的办法是可行的。下面是我们在操作过程中的体会和复位办法。

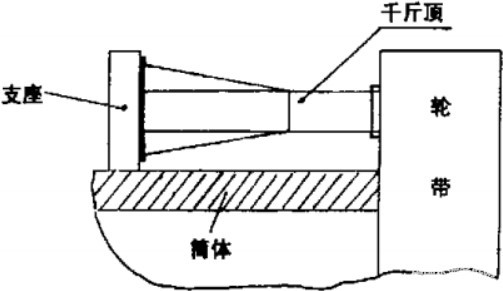

在回转窑运行中,由于各种原因,该厂的轮带于1992年,1993年两次因挡块全部掉落而移位400mm左右,后来也曾发生过因挡块及轮带的磨损导致轮带移位40mm。为了使其复位,在筒体上焊三个支点,用三个32t的千斤顶,开起主传动,使轮带在运转中复位(示意如下)。

复位过程中,须沿轮带园周成120°焊一个支点,主传动必须达到0.8rpm以上,在筒体的下部,人工般动千斤顶使轮带复位。使用这种办法也行,但缺点太多:

(1)时间长,工作量大。

(2)对筒体的损伤点多。

(3)影响窑衬的寿命。扳动千斤顶时须开主传动。

鉴于上述缺点,通过分析总结,我们认识到此种办法产生缺点的原因。在施工过程中,千斤顶的使用位置选择不当,处于两个托轮之间,正赶上轮带与托轮的受力点,所以复位所需要的力大,时间长。我们又在施工中,将千斤顶的使用点选在筒体的上部,避开了轮带与托轮的接触面。由于轮带本身在受到千斤顶的压力后,产生弹性变型。因此,只要将窑的辅传开起(不必开主传),轻轻扳动千斤顶,窑只需慢转5~6圈即可将轮带复位。其优点如下:

(1)大大缩短了施工工期,减轻了工人的劳动强度;

(2)因焊接支点的减少,缩小了对筒体的强度损伤;

(3)因慢转消除了对窑衬寿命的影响;

(4)操作简便。

这种轮带复位的方法,是我们在实践中摸索出来的。这里把它总结出来,供大家一起商讨。

作者:路同增

来源:《山东省鲁南水泥厂》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号