技术 | 回转窑窑尾漏料的处理

2017年6月起,焦作千业水泥公司(以下简称“该公司”)熟料一分厂5000t/d回转窑频繁出现窑尾间隔漏料现象,严重影响了回转窑的产量和质量,而且造成不必要的环境污染,增加现场员工的劳动强度,严重制约了生产。针对这种情况,该公司组织技术人员进行了多次分析,最终通过采取措施,解决了这一问题。

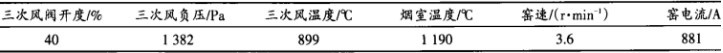

漏料初期,由于没有充足的停窑时间对窑内进行检查,因此对于漏料情况仅从回转窑运行的情况进行了分析。漏料时由于窑速慢,三次风也偏小,造成窑内通风过大,物料流速慢,窑内填充率过大,窑内出现副窑皮及后结圈。再加上生料成分波动的影响造成了漏料情况的出现。相关数据见表1。

表1 调整前技术参数

针对以上分析做出相应调整:

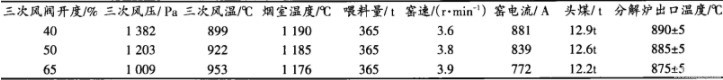

(1)在窑况允许的情况下提高窑速,采用薄料快烧的煅烧方法。窑速越高,窑内物料填充率相应越低,窑尾不易漏料。同时窑速提高后,减少了物料在窑皮上的再粘附,降低了窑皮厚度,避免窑皮越来越厚。

(2)调整三次风阀,确保窑内用风和三次风的合理分配。开大三次风阀,减少窑内通风,保证物料快速入窑,同时减小窑内物料阻力,加快物料流速,降低窑内填充率。调整后参数见表2。

表2 调整后技术参数

(3)调整窑头喷煤管,反复交替调整,使窑内副窑皮及后结圈冷热交替变化以自行垮落。

(4)该公司所用石灰石MgO含量普遍偏高且波动大,熟料含量在4.2%~4.9%左右。MgO偏高时,如果分解炉继续保持正常煅烧温度,易导致液相量过多而出现结圈情况,导致窑尾漏料。因此在MgO偏高时,适当降低烧成温度,降低铁铝含量,适当提高KH和SM值,从而缓解窑尾漏料情况。

(5)操作上要根据窑况和配料波动及时调整用煤量,避免窑头用煤量过大,造成窑内煤灰大量沉积,不均匀掺入熟料中,最终导致不正常工况(如结圈)的产生。严禁分解炉出口温度过高控制,避免液相提前出现。

经过以上调整,窑尾漏料现象有一定的好转,但偶尔仍会出现,并没有从根本上解决问题。

在停窑检修中,该公司组织相关人员对窑内进行了认真检查,在检查过程中发现窑尾下料舌头大部分烧损变短,严重的基本上只剩下螺丝固定的根部,根据这种情况判断,这可能是造成窑尾漏料的主要原因。

针对以上情况,检修期间对下料舌头全部进行了更换,并把下料舌头两侧和下料斜坡的浇注料重新砌筑。对窑尾密封的鱼鳞片及锁紧钢丝进行了全部更换。

经过上次对窑尾漏料的针对性检修,正常投产初期没有再出现过窑尾漏料的情况,但在回转窑投料初期,特别是筒体在下限位,低窑速操作的情况下,窑尾仍然出现漏料现象。对此,该公司对窑内情况进行检查,发现下料舌头并没有严重损坏,扬料板磨损也不严重,而且在以前的生产中同样的情况并没有出现过类似的漏料现象。针对这种现象,决定在原设备基础上进行改造,以提高窑尾输送物料能力。参考相关图纸并进行测量,在下料舌头和窑筒体之间加装一个接料板,安装长度为窑筒体圆周长的2/5,安装焊接位置在烟室前端面偏料侧,接料板宽度130mm,采用8mm厚的耐热钢加工制成。增加接料板后,在投料初期非正常情况下,窑尾物料多时,物料不至于直接窑尾密封直接漏出,物料顺着接料板全部导入扬料板,减轻了直接流出的可能。

经以上处理后,正常的生产和投料初期没有再出现窑尾漏料的现象。

回顾治理窑尾漏料的整个过程,我们分析造成窑尾漏料的根本原因在于窑尾物料堆积,堆积量超过了当时窑况所能输送的最大物料量,就会导致窑尾漏料。解决窑尾漏料问题,需要在调整工艺参数和配料成分的同时,对工艺设备进行科学的改造,尽可能的提高窑尾物料输送量,从而避免窑尾漏料情况的发生。

造成窑尾漏料的原因很多,分析处理时要考虑各方面因素,一定要根据实际情况对症下药,从而稳定窑工况,实现稳定持续的回转窑运行。

作者:郑波,韩智

来源:《焦作千业水泥有限责任公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号