技术 | 水泥粉磨系统堵料原因及解决措施

前言

近些年来,辊压机水泥部分终粉磨系统以其适应性强、操控方便、产能高、电耗低等特点在国内水泥行业中得到广泛认可,目前绝大多数水泥辊压机粉磨系统未配置热风供给,利用熟料一定的温度,通过选粉系统充分热交换来烘干混合材,使水泥成品满足质量要求。但是部分现场由于采用水分较高的工业废渣加之受当地气候环境的影响,致使入水泥磨物料综合水分偏高,出现个别环节堵料的现象。在此就祁连山某现场水泥粉磨系统堵料问题从设计的角度进行分析,提出解决方案,供大家参考。

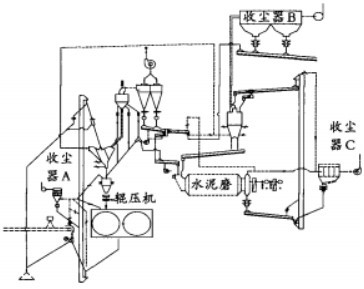

祁连山某水泥有限公司2016年改造水泥粉磨系统,通过新增辊压机TRP180-120(2×1250kW)与原有的ф4.2m×13.5m(3350kW)水泥磨组成双圈流水泥部分终粉磨系统,部分终粉磨系统流程图见图1。

图1 部分终粉磨系统流程图

投产两年来系统产量为250~260t/h,系统综合电耗~29.5kWh/t。自2019年该系统开始采用脱硫石膏替代天然石膏,同时混合材中采用水分5%~6%选矿废渣,导致生产P·C32.5R时水泥入磨综合水分1.41%。出现新鲜料进入辊压机循环斗提的溜子处堵料的现象,每班均需要人工清理,部分环节观察孔出现水珠结露的现象,负责辊压机、中间仓、入料环节的收尘器有糊袋的现象,收尘器回灰溜子、辊压机系统选粉机的粗粉回料溜子等地方也有堵料现象,需要人工定期去敲打振动疏通。分析现场生产中控操作画面、部分原始数据,从设计的角度出发,认为通过少量的调整和改造,能够一定程度上解决水泥粉磨生产辊压机环节的频繁堵料问题。

该系统水泥粉磨环节物料水分的蒸发主要依赖熟料温度和粉磨环节的做功热来实现。现场熟料入粉磨系统温度110℃。生产P·C32.5R水泥时物料综合水分为1.4%。针对现有条件,主要考虑从以下方面着手:

(1)水分排出主要通过各个收尘器风机烛囱排出系统。通过分析物料粉磨各环节气体和物料水分特点,利用现有熟料温度,结合料、气分散和混合特点,充分利用各个收尘器尽量将湿热气体排出系统,使系统具备一定的烘干能力,确保水泥成品水分达到要求、减少堵料产生。

(2)合理调整相关溜子的角度,减少堵料;

(3)结合中控截图,经过分析,通过低成本调整和改造进一步降低系统电耗。

2.1 进料系统收尘器的湿热废气

进料系统收尘器A处理能力11600m3/h,负责处理来料、辊压机、辊压机小仓的废气。该收尘器负责有5个扬尘点,管道直径250~400mm,每个风管上设有手动调节阀。此收尘器存在糊袋现象,回灰风管存在堵料的现象。此收尘器处理物料含有较高水分,一方面脱硫石膏、选矿废渣等水分高的物料与热熟料混合,水分蒸发较快;另一方面辊压机挤压物料做功热及物料细度增加,导致物料内部部分水分快速分离出物料。

解决方案如下:

(1)取消各风管上的调节阀门,降低管道阻力;

(2)从斗式提升机壳体中部增加直径500mm的收尘风管至收尘器进风口,加速斗式提升机内热气体的排放;

(3)将辊压机、中间仓两个点的收尘风管出口直接接在斗式提升机壳体上,在提升机壳体上的接口高度靠近收尘器进风口附近,减少较细长管道带来的阻力及管道堵塞导致风路不畅的问题;

(4)取消辊压机至斗提下料溜子处的收尘风管,斗提本身就可作为收尘风管,且斗提内气流方向与料流方向一致,有利于热气体的排出。

改造后将减少排风机的抽引阻力,在能耗不变的情况下,用压力置换风量,最大限度的抽引更多湿热气体排出系统。

2.2 水泥磨系统袋收尘器B处理系统废气

袋收尘器B处理能力290000m3/h,负责处理水泥管磨选粉系统的废气。该收尘器处理能力较大,此收尘器处理废气较其他环节水分有所降低,主要功效是保障水泥成品中的水分合格。需要该收尘器处理的水分主要来自两个环节,一部分是水泥管磨机内产生的热量和物料细度进一步提升导致的物料中水分析出;另一部分是来自辊压机循环风机排出的部分作为水泥磨选粉机一次风的热气体中含有的水分。

解决方案:通过中控截图中可以看出,系统排风机的运行在38~40Hz附近,还有一定的提升空间,在此建议从辊压机循环风机至水泥磨选粉机的风管上就近引一直径500mm左右的风管到收尘器B的入口,风管上设置电动调节阀,生产P·C32.5R水泥时该阀门适当打开,将辊压机系统中的部分湿含量较高的热气体直接送入袋收尘系统,避免该部分湿热气体全部进入水泥磨选粉系统,这样充分发挥水泥磨选粉机分选过程中料气交换环节水泥温度的降低和水分的析出。由于水泥磨选粉机底部有4个补风口,通过调节补风口阀板开度,确保水泥磨选粉机运行风量。上述方案对于干燥地区夏季效果将更为显著。

2.3 水泥磨内通风系统袋收尘C处理废气

该收尘器和风机为改造前原有设备,处理能力70000m3/h。主要负责水泥管磨内通风。由于水泥磨做功发热量很大,同时物料细度进一步提升,因此该收尘器处理的废气中水分还是较高的,对水泥成品水分降低贡献很大。同时70000m3/h的处理能力针对ф4.2m×13.5m(3350kW)水泥磨能力偏大,且无法发挥作用,因为过大拉风会导致闭路系统的水泥磨循环负荷过大。另外风机由电动阀门调节风量,中控画面显示运行时风机人口阀门开度只有40%,运行电流137A。该排风机没有配置变频调速。通过以上数据可以看出该风机的运行电流偏高,能耗损失较同类系统中偏大。

解决方法:首先取消风机入口的阀门,将风机改为变频调速,最大限度降低无效能耗损失。其次取消斗式提升机头部的收尘风管,直接在斗提靠近收尘器入口处设一收尘风管,利用斗提作为收尘风管,同时将斗提内的湿热气体最大限度排出系统。

2.4 修改新鲜料进入辊压机循环斗提溜子

为了解决该溜子堵料问题,考虑在溜子底部增加空气炮或增设振动装置,加大溜子的角度,取消原有的阶梯和挡料板。修改溜子角度时需要注意要确保物料进入斗提时料流是垂直斗提入料口,防止料流斜向进入斗提带来的偏料和斗提双驱动电机电流的偏差。

(1)以上措施在减低系统水分减少堵料的同时,系统各环节的阻力也会一定程度降低,对系统能耗损失有一定的效果。

(2)将水泥磨内通风用排风机进口阀门取消,改为变频调速,减少该风机的能耗损失。

(3)目前辊压机循环风机和系统排风机均为变频调速,虽然风机入口阀门开度为全开,但是还是会造成系统阻力,尤其对于辊压机循环风机的高浓度粉尘磨损和阻力产生还是不可避免的,建议取消风机入口阀门,减少系统阻力。

(4)该水泥磨的运行电流215~220A,针对配置3350kW的装机容量,该运行电流偏高,将对水泥粉磨系统的电耗产生较大的负面影响,建议调整水泥磨分仓和级配,以降低水泥磨电流。

水泥粉磨系统运行电耗是广大水泥企业极为关注的部分,与系统配置、工艺设计方案、熟料易磨性、混合材品种、物料进入系统方式、操作习惯、设备自身的运行状况等均有较大的关系。相同的问题可能有不同的解决方法,有共性也会各有特点。结合现场情况有效分析系统特点,做到理论分析和实际情况相结合,充分发挥双方的长处,切实有效地为广大业主解决问题。

作者:吴瑶瑶

来源:《中国中材国际工程股份有限公司(南京)》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号