技术 | 降低G级油井水泥初始稠度的控制措施

引言

各油田固井所用的油井水泥都需要与油田通用的油井水泥外加剂进行配伍实验,水泥具有较好的配伍性,可以防止加入油井水泥外加剂后油井水泥浆丧失活性。目前应用在各油田的油井水泥或多或少存在配伍性能的差异,这些差异影响固井水泥浆的配比稳定性和固井施工进度,而影响油井水泥配伍性能的关键在于水泥的初始稠度,所以为满足各大油田在固井施工过程的配伍要求,有必要降低油井水泥的初始稠度。

本文通过对影响G级油井水泥初始稠度因素的分析,采取相应措施,有效降低油井水泥初始稠度。

1.1 熟料煅烧工艺的影响

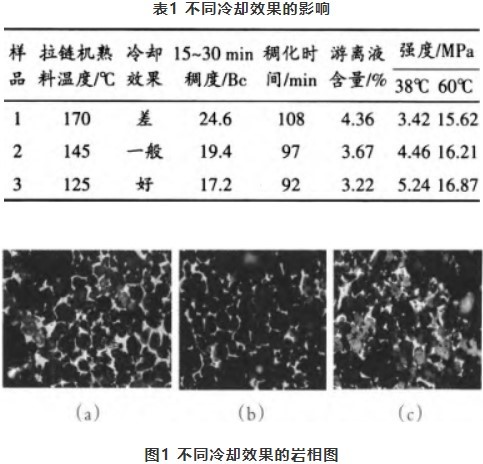

对不同冷却效果的油井熟料进行小磨实验:选取不同时期、相同熟料成分的油井熟料,分别进行岩相分析,将冷却效果极差的熟料编号为1,如图1(a),岩相图冷却效果一般的熟料编号为2,见图1(b),冷却效果良好的熟料编号为3,见图1(c),分别进行全分析和小磨物检检验。

从图1分析,如图1(a),1号样品熟料表面温度高,熟料质地疏松,断面存在黄心料,孔洞数量多,A矿发育情况不好,多为指状毛边结构,说明熟料煅烧效果不佳,冷却效果差,磨制成水泥检测,初始稠度高,稠化时间长,品质差。如图1(b),2号样品熟料表面温度较高,断面较为致密,A矿发育良好,无明显孔洞,A矿数量多,晶型完整,边棱清晰,冷却效果较好,磨制成水泥检测,初始稠度相对较低,品质较好。如图1(c),3号样品熟料表面温度一般,A矿得以充分固相反应,A矿发育尺寸较大且形状规则,边棱清晰,有交叉晶纹,冷却效果好,磨制成水泥检测,初始稠度低,品质较好,能达到初稠≤18.0Bc的目标值。

1.2 水泥的粉磨工艺的影响研究

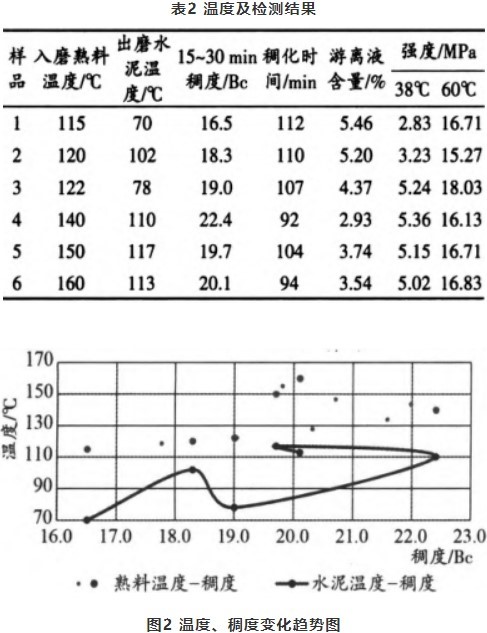

观察每次生产油井水泥时不同的入磨熟料温度、出磨水泥温度并取样检测,检测结果见表2,根据检测结果作温度、稠度曲线图(见图2)。

从表2中分析,出磨水泥温度与入磨熟料温度成正比关系,样品1、2、3结果分析,入磨熟料温度相近时,出磨水泥温度的变化不影响水泥的初始稠度。根据样品4~6结果分析,出磨水泥温度相近时,入磨熟料温度变化不影响水泥的初始稠度。从图2趋势图分析,控制入磨熟料温度≤120℃、出磨水泥温度≤100℃时,水泥的初始稠度可控制在18.0Bc以下。

2.1 水泥比表面积的影响

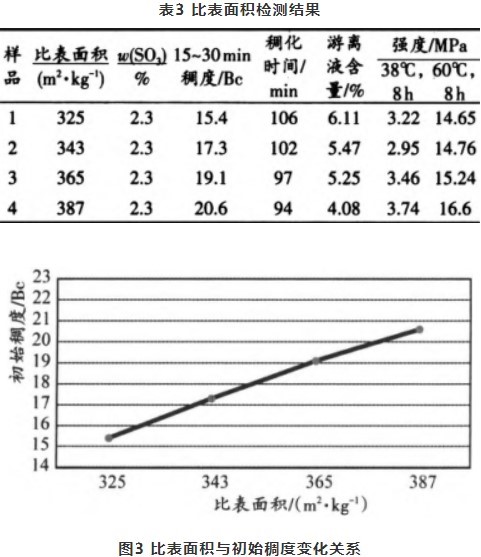

在水泥磨生产油井水泥时,通过变量控制水泥的比表面积(320±10,340±10,360±10,380±10m2/kg)4个递增指标,取样检测,检测结果见表3,根据表3中检测数据,作比表面积与初始稠度变化趋势图。见图3。

从比表面积、稠度趋势图中发现,随着比表面积的升高,水泥的初始稠度逐渐增大。

2.2 水泥SO₃含量的影响

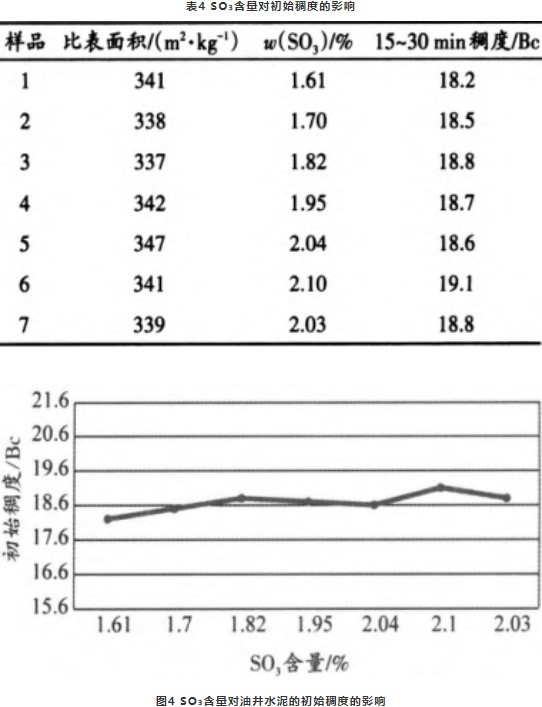

生产油井水泥时,选取不同SO₃含量的样品,其比表面积控制在同一范围(340±10m2/kg),检测其对初始稠度的影响,见表4,图4。

由图4可知,当比表面积相近时,水泥中SO₃的含量对油井水泥的初始稠度的影响不大。

3.1 水泥存储环境湿度大

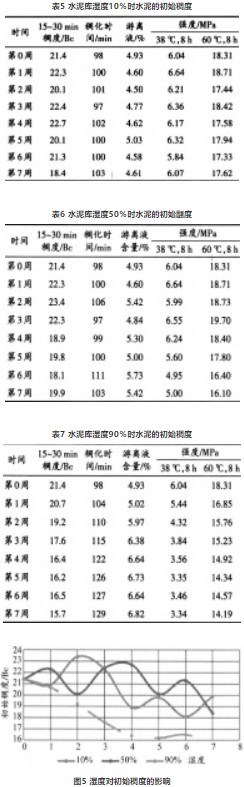

将样品存放在水泥库(湿度10%)、样品仓库(湿度50%)、养护室(湿度90%)环境下,检测其湿度对初始稠度的影响,见表5~7和图5。

由图5可知,湿度越大的环境,水泥的初始稠度相对越低,但是从表5~7中数据分析,潮湿的环境会影响水泥的其他性能指标。通过采取增大水泥储存环境湿度来降低初始稠度是不可取的。公司油井水泥的存储在水泥库内,环境湿度为10%。

3.2 水泥陈化时间的影响

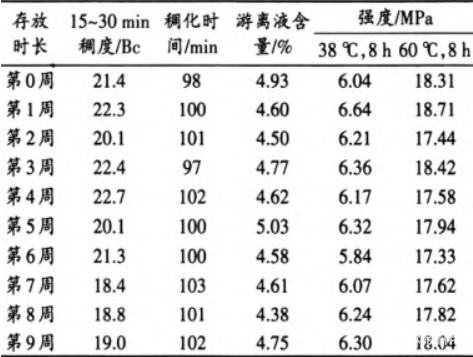

(1)用双层隔膜袋包装,放置于油井水泥库中,每隔7d取样检测,检测结果见表8。

表8 置于油井水泥库中水泥的稠度变化

由表8可知,存放在水泥库中时,存放6周时间之前时,水泥稠度无明显变化,但是存放6周以后,水泥初始稠度有2~3Bc的下降,后续趋于稳定。

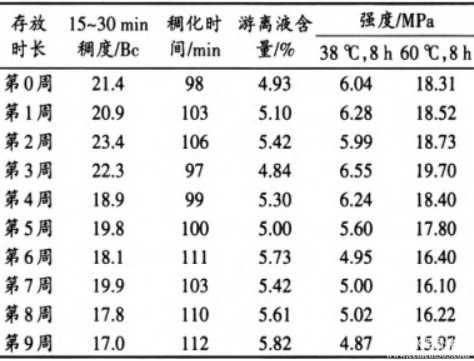

(2)用双层隔膜袋包装,置于样品仓库,每隔7d取样检测,检测结果见表9。

表9 双层隔膜袋包装并置于样品仓库水泥的稠度变化

由表9可知,水泥存放2~3周时,初始稠度有所上升,从第3周以后,水泥初始稠度有明显下降的趋势。但是随着存放时间的延长,水泥的稠化时间、游离液有明显的增加,强度有明显的下降趋势。

(1)在熟料煅烧阶段,通过岩相分析检测,控制A矿发生充分固相反应,生成尺寸较大且形状规则的A矿,边棱清晰,交叉晶纹,保障有较好的冷却效果。

(2)在熟料磨制阶段,通过控制入磨熟料温度低于120℃,水泥的初始稠度可控制较低。

(3)质量指标控制比表面积≤350m2/kg,可有效控制G级油井水泥的初始稠度。

(4)在成品储存阶段,水泥库中储存6周时间后使用;水泥包装储存3周时间后使用。

作者:李辉,程海平,龙继承,杨朋飞,唐逆

来源:《葛洲坝石门特种水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号