技术丨生料磨入磨下料器改造

某公司#3生料立磨于2010年投产,原入磨溜子处设计使用1800mm×1800mm传统回转下料器锁风,使用多年来,因叶片磨损速度快,一方面造成生料磨漏风严重,另一方面因叶片磨损后与壳体间隙增大,下料器卡停次数频繁(年卡停次数20余次),严重制约生料磨稳定运行。且下料器日常焊补维护维修量大,年维修费用高达12万。生料磨出口含氧量高达10%,增加了生料粉磨系统循环风机和窑尾废气系统排风机负荷,其中,生料循环风机单机电耗高达8.44kWh/t。为解决以上问题,对该传统生料喂料器进行了整体更换改造。

通过对比选型,将传统生料磨喂料器整体更换为TSL系列密封喂料器,即将原卧式回转卸料器改为带料封小仓的立式锁风喂料器,此型号喂料器通过入料口称重小仓控制转子转速,保证料仓内始终存料500~1000kg用于密封,转子叶片外加同步旋转筒,最大限度降低磨损。考虑到本地平均气温较低,在旋转筒与外壳体内通入热风,起到防粘料、冻结和密封间隙的作用;控制上有正转、反转、排空三种控制方式,便于异常情况下操控。

2.1 TSLM系统密封喂料器

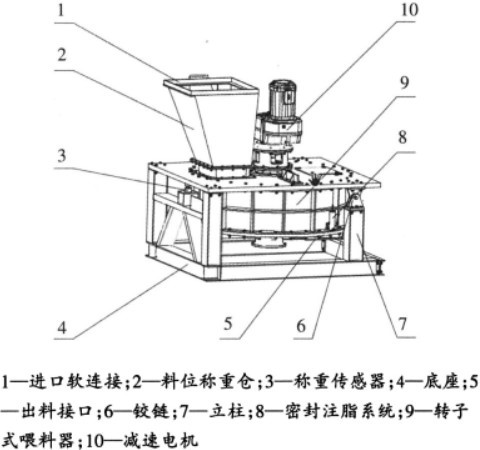

(1)组成部分。TSLM系列密封喂料器组成见图1,主要包括:料位称重仓、转子式喂料器、机架、出料接口、称重传感器、控制单元等部件;料位称重仓、转子式喂料器、机架、出料接口等部件组成密封喂料器;称重传感器、控制柜、称重仪表、变频器、现场控制箱等部件组成电控系统。

图1 TSLM系列密封喂料器组成

(2)工作原理。来自于皮带输送机且相对均匀的料流,通过下料溜槽进入料位称重仓,通过控制单元在称重仓内建立稳定的料位,通过稳定的料位进行锁风。料位控制通过称重传感器检测称重仓内料量多少,控制喂料器运转速度,将料位稳定在设定的范围之内,既不会出现物料溢出,也不会造成空仓漏风。控制单元设定料仓的上下限,下限仓位进行料封。当料位到下限位置时,密风喂料器停止运行,保证料封不丢失,物料一旦高于下限,密风喂料器立即运行。机械方面,由于密风喂料器的转子为立式装配,消除了卧式锁风阀的“V”形隔室对物料的挤压,物料以原有的松散状态落入转子底部,并被旋转的转子带走入磨。通过在喂料器内部设计有独特的整流防卡装置,消除了物料进入转子后的卡料现象。转子上下磨损面和底盖均为耐磨材料构成。设备来料顺畅,不粘料,密封优良,高效耐磨,寿命持久。

主要技术指标见表1。

表1 TSLM系列密风喂料器主要技术指标

(3)TSLM系列密封喂料器的优点。

①减少下料器的卡停次数,提高生料磨连续运行能力,减少因卡停启动增加的电耗。同时有利于生料质量(细度和成分)的稳定,减少生料质量波动。

②处理事故简单,对大块、杂物等极端工况卡停,反转后即可正常启动,降低事故的影响时间和现场岗位人员的工作量。

③磨损小,减少维护工作量和维修费用12万元/年。

④良好的锁风,有效减少冷风漏入,进一步降低循环风机和尾排风机电耗。每吨生料节电可达0.5~1kWh。

⑤良好的锁风能有效降低立磨循环风机的运行负荷。

2.2 实施内容

(1)将原来喂料器拆除,在原基础上安装TSL系列锁风喂料器。

(2)原喂料器下方入磨溜子继续使用。

(3)在入磨喂料器上方加装称重仓。

(4)从生料磨中壳体部位加装ф200管道至密封喂料器刮料仓,用于引入热风,保证刮料仓叶片不粘结湿物料。改造过程见图2~4。

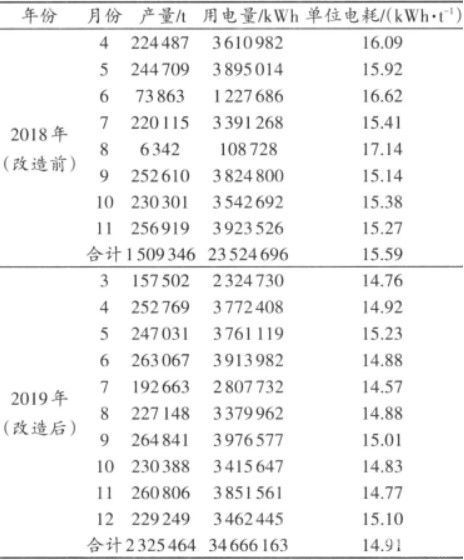

项目于2019年1月10日~25日施工。截至目前,系统运行稳定,无故障发生,运行指标见表2。

表2 改造前后系统运行数据

2018年生料循环风机电耗为8.44kWh/t,2019年这一数据为7.72kWh/t计,改造后生料循环风机节电0.72kWh/t,2019年节省电费:0.72kWh/t×0.5元/kWh×2325464t=837167.04元,2019年节约维修费用:12万元,2019年共节约费用:837167.04+12=957167.04元。可见,此次改造效益明显。

作者:吴亮,何俊秀,刘小龙,韩博文

来源:《永登祁连山水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号