技术丨浅谈篦冷机改造

前言

水泥公司电石渣制造水泥资源综合利用项目3200t/d生产线,由HF院设计配置Φ4.3m×64m回转窑,原篦冷机是富士-摩根早期第四代篦冷机,型号为W7-L10-L12,篦床面积 75.18㎡。

改造前熟料产量为2200t/d,二次风温750℃,三次风温 650℃左右,料层厚度约500mm,篦冷机出料温度达140~180℃。

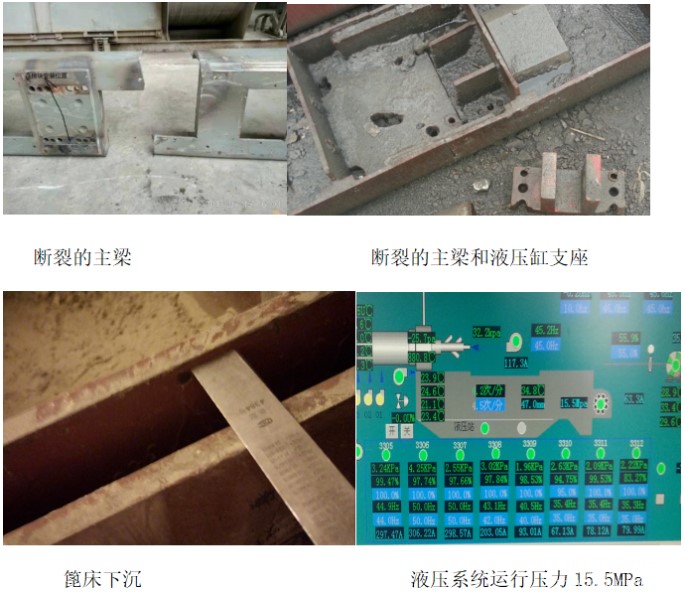

存在问题:设备安装的原因,篦床的直线度和平面度没有达到设计要求,篦床下沉,四连杆非正常磨损,长时间带病运行,模块主梁,驱动梁频繁断裂,液压缸漏油,造成设备非正常停机。断裂的模块主梁见图1,液压站运行压力15~17Mpa。篦冷机最长无故障运行周期3个月左右。

图1

故障分析:模块主梁和驱动梁断裂是因为过载所引起的液压缸驱动篦床的前后运动。

设备的运行阻力fsb由物料输送阻力fss,列间密封条摩擦阻力fmc和四连杆固有阻力fslg组成,即fsb=fss+fmc+fslg。

液压缸的驱动力F与设备的运行阻力大小相等方向相反,且不在同一直线上,力平衡,力矩不平衡。液压缸运动时交变力矩作用与主梁和驱动梁处,液压缸压力超标,长时间运行,就会造成主梁和驱动梁的断裂。液压系统的最佳运行压力14Mpa以下。如果运行压力超过14MPa,设备的安全运行得不到保障,液压元件的寿命减小。

窑系统提产时,生料投料量增加,篦床料层增厚,需要提高篦冷机蓖速,提高液压系统的压力来满足要求。形成一个恶性循环,产量增加-料层增厚-液压系统压力增大-设备故障-减产-压力降低-设备故障减少,对窑系统的连续运转造成很大的困扰。

2019年检修期间我厂采用富士摩根篦冷机最新理念对原有篦冷机进行了技术升级改造,技改后生产线于2019年3月28日投产,投产至今,篦冷机篦床改造部分,无故障运行时间超过1年,且运行平稳,各项指标提升明显,系统产质量大幅度提高。

针对设备故障原因,我们提出提高产量,减小液压站压力,提高二,三次风温为第一阶段目标,减少漏料等为第二阶段目标。

本次技改针对第一阶段目标,采用富士摩根新技术对原有篦冷机篦床部分进行了部分升级,保持篦床面积75.18m2,满足3200 t/d生产能力要求。

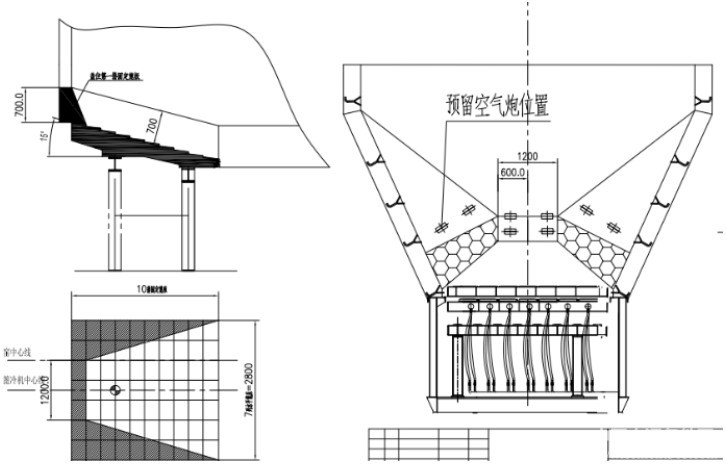

活动篦床床部分,拆除从后8排铜套四连杆,增加6排关节轴承四连杆,风室的大小不做调整,仍按4-4-4-6-6布置,仅仅改变风墙隔板的密封方式。

活动篦床采用新式密封条更换旧密封条。固定端喇叭口面积重新核算,按照设计样式重新打浇筑料。

利用原有篦冷机壳体和耐火材料,对原有壳体部分的耐火材料根据生产损坏状况进行了更换和补齐。

本次技改前对所有的冷却风机的风量,风压进行技术标定。发现风压,风量与技术要求相差较多,对前面三个风室的风机整体更换,其余风机保持不变。

本次改造预算有限,原来设备壳体,固定篦床不动,按照设计重新打浇筑料,篦床四连杆机构部分更换为关节轴承四连杆,前四排四连杆仍采用库余备件。安装新风墙结构。

2.1 设备安装

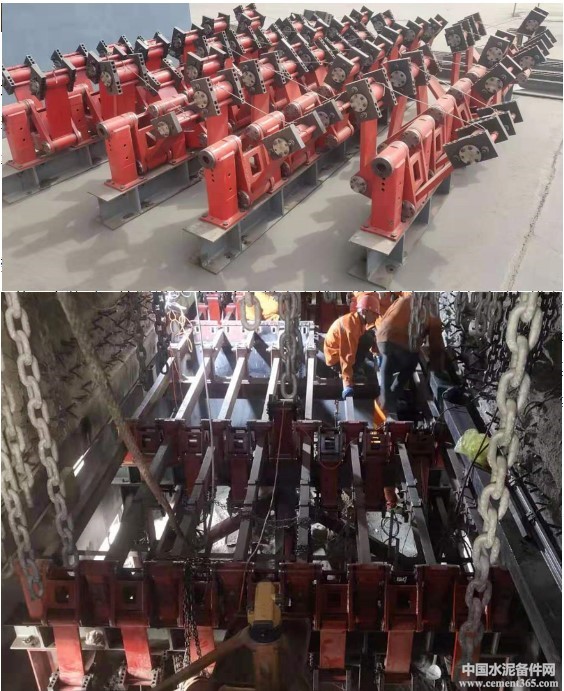

四连杆整排发货到现场施工现场具备安装条件后,开始按照图纸安装设备,先用转运工具将整排篦床模块梁移送到安装位置,按顺序放入设备(见图2)。

图2

单模块组之间通过螺栓进行连接,用扭矩扳手紧固连接螺栓即可使相邻的模块连为一体。安装时,按照设计确定冷却机中心线,设备标高,通过两列主梁之间的距离来粗定位篦床,标高通过主梁底部的垫板调整。整个篦床的安装在工程师的指导下5~7人7天内即可完成整个篦床模块的安装和连接。完成篦床整体模块连接后由工程师对篦床进行精准校正,随后即可进行液压管路和篦板、隔板等部分的安装(见图3)。

图3

2.2 固定篦床浇筑料形式

图4

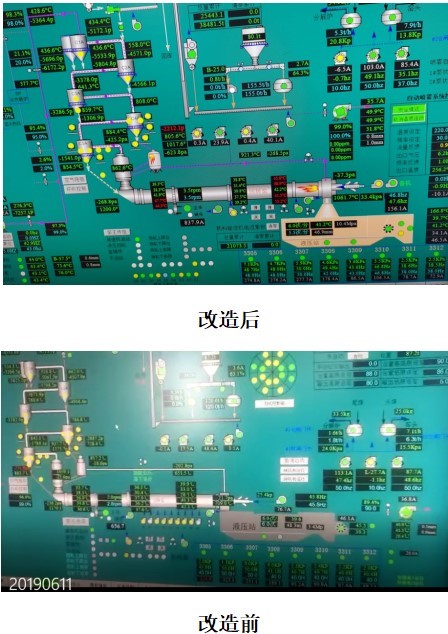

烧成系统设计产量3200 t/d,但实际运行自投产至2019年,正常生产实际产量维持在2200~2400 t/d左右。改造后熟料产量维持在2700~2800t/d,生料投料量150t/h。篦冷机液压站最大运行压力10.5MPa。液压站单泵运行。

图5

本次技改投产后,整个烧成系统篦冷机运行平稳,各项经济运行指标优于改造前指标,技改前后指标对比见表1。

表1 篦冷机改造前后运行指标对比

本次篦冷机技改后,篦冷机部分运行平稳,热效率大幅度提高,二、三次风温较技改前提高约150 ℃左右,熟料产量由原来的2200 t/d左右提高到2700 t/d左右,根据目前烧成系统状况来看,烧成系统仍有提产空间,是一次非常成功的改造。

作者:毕信民,杨军,王建斌,王岩

来源:《毕信民,杨军,王建斌,王岩》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号