技术丨某公司高温风机的高效节能改造

引言

风机广泛应用于水泥生产线的各个系统中,其装机容量约占全厂生产线总装机容量的30%,同时风机在选型设计时装机容量通常都会留有一定的富余量。因此,在水泥生产过程中,风机的运转效率不仅影响水泥正常生产过程,而且还会对产品单位电耗产生显著影响。公司为确定目前风机是否有较大的节能改造空间,前期通过对A公司与B公司高温风机入口处进行取样点检测,其性能测验结果显示风机在试验工况点运行效率较低,有较大的节能空间。通过对风机改造前后经济效益对比分析,决定对两家公司高温风机进行节能改造。

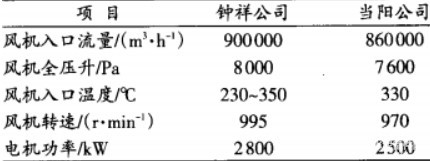

A公司1#线4800t/d水泥生产线高温风机于2009年投入运行,该风机设计型号为:W6-2×39NO.33F,匹配电机型号为:YRKK800-6;B公司1#线4800t/d水泥生产线高温风机于2009年投入运行,该风机设计型号为:3050DIBB50,匹配电机型号为:YkK710-6。两公司高温风机改造前的设计参数如表1所示。

表1 改造前风机设计参数

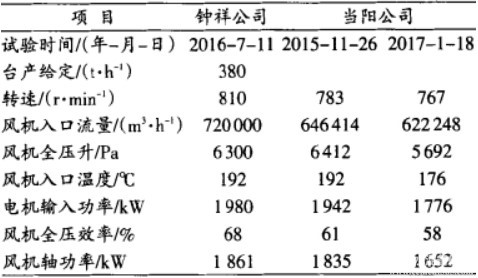

两公司高温风机均运行了8年左右,需对高温风机的运行参数做实际测量,以得出目前运行时的准确参数。由于高温风机工况较为固定,因此选择了风机满足生产负荷工况进行试验。测试主要依据国家标准GB/T10178-2006((5E业通风机现场性能试验》的规定进行。在试验工况下,对风机运行的风量、风压、功率,进出口静压,介质温度,电动机功耗等参数进行测量。其中风机流量的测量采用速度场法和标准皮托管进行测量,具体方法是在风机入口处的直段烟道上,沿风道圆周方向装设8个流量测孔,每个测孔测量3个点,共测24个点。测量完成后,通过计算得出现实际工况下高温风机的运行参数如表2所示。

表2 风机改造前试验结果

其中,大气压力采用精密大气压计在测试现场测量当地大气压力;电动机输入功率采用试验时间内用户表盘显示的电机电压、电流、功率因数计算电机的有功功率。

由表2可知两家公司的风机运行效率均未达到70%,当阳公司甚至只有60%左右,风机运行效率偏低,功耗浪费严重,有一定的节能改造空间。

3.1 风机改造的选型方案

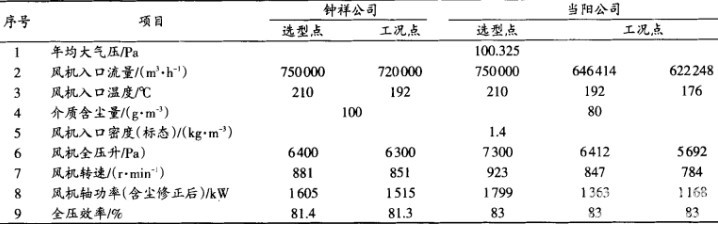

通常情况下,如果试验工况为风机最大工况或长期正常运行工况,为了使改造后的风机最大限度的节能,同时兼顾到测量时可能存在的误差,可将试验参数考虑一定的富裕量作为设计点进行该项目的风机选型。在满足风机性能参数的前提下,风机改造范围尽量少,并尽可能利用现有的土建基础、现有风道。基于以上选型原则,如表3所示,确定了风机以下的选型方案。

表3 LSN2745.00.90DBL6T风机选型参数设计

其中,风机入口密度是假定的进口标态密度,风机效率和轴功率是基于标况下入口介质含尘量为1009/m3计算值。

3.2 风机改造的具体实施方案

本项目风机改造工期约为10天,主要是更换风机转子、壳体及部分附属构件。在原风机基础上进行局部改动后进行安装,为减少不必要费用的支出,保留原有电机继续使用和原有机壳的保温方式,同时原有基础总体不动,只根据实际需求进行小部分改动。风机改造主要表现在以下几个方面:

(1)风机本体:更换风机转子、入口风门、机壳、进气箱、联轴器、轴承支座、联轴器护罩等。

(2)风机进出口风道:风机进、出口风道利用原有风道,由于改造后的风机进、出口尺寸与原有风机不同,改造后的风机进、出口需新配过渡段,将新风机进、出口与原有管道连接起来。

(3)联轴器:为挠性联轴器(非膜片式),可以适应由于偏心产生的轻微振动,同时对冲击和振动有较好的阻尼作用。

(4)机壳支撑方式:中心支撑。

(5)变频风机调节方式:入口风门+变频器。

3.3 改造后风机的高效性与稳定性设计

3.3.1风机的高效性设计

(1)风机设计采用量体裁衣式的设计方法,保证风机和每个系统的最佳匹配;

(2)风机采用了具有高效特性的平板型叶片;

(3)叶片防磨形式采用进口复合耐磨衬板方式,相比较国内厂家常用的堆焊方式表面更平滑,气动损失小;

(4)入口集流器的特殊设计使得风机内部气动损失很小;

(5)调节风门叶片采用流线型翼型结构等细节设计,保证了风机的高效特性。

3.3.2风机的稳定性设计

(1)转子动平衡等级为G2.5级(国内厂家常为G6.3),将不平衡量降低到最低水平;

(2)叶轮衬板材料采用进口高硬度复合耐磨衬板,保证了风机的高可靠性。

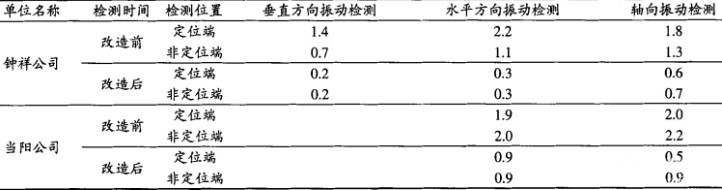

4.1 风机运行可靠性与稳定性明显提高

改造后的风机转子动平衡等级更高,联轴器采用的是对冲击和振动有较好阻尼作用的挠性联轴器,入口环与导流锥利用合理的间隙设计来减少气流对叶轮的扰流,且叶轮衬板材料采用了进口高硬度复合耐磨衬板,这些设计确保了设备的高可靠性和稳定性。在改造前后实际运行过程中,尽量取相似条件下,对两公司风机轴承座振动情况进行监测,其振动情况如表4所示。

表4 风机改造前后(正常投料运行时)振动检测数据mm/s

由表4可知,风机改造后轴承座振动减小,运行更稳定。这将减少轴承等零部件的磨损,从而减少设备故障率,节约维修成本。同时,由于风机的高可靠性与稳定性设计,免去了利用循环冷却水对风机轴承润滑油冷却降温的环节,省去了此处循环冷却水及其配套所产生的生产成本。

4.2 风机运行成本明显降低

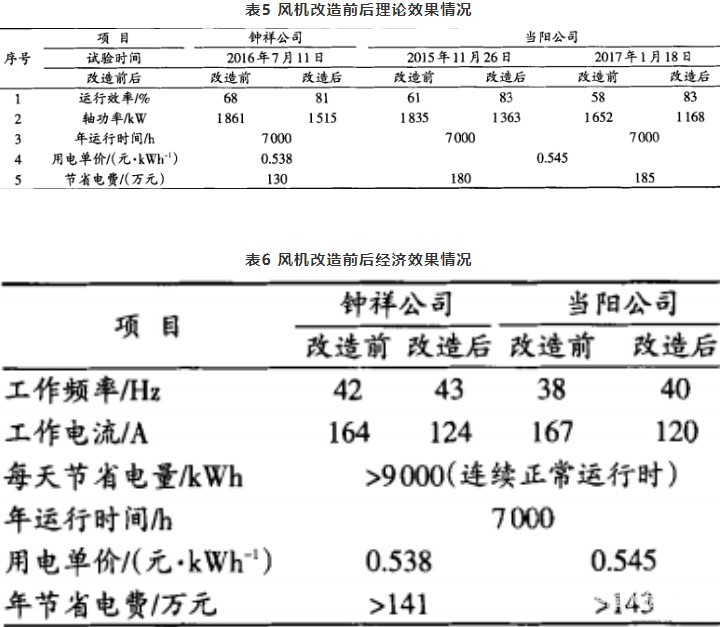

以两公司高温风机测试结果为例进行理论分析,如表5所示,经计算,A公司高温风机改造后每年可节省电费约130万元,B公司高温风机改造后每年可节省电费约182万元。在改造前后实际运行过程中,尽量取相似条件下,对相关参数进行统计分析。

如表6所示,经计算,A公司高温风机改造后每年可节省电费超过141万元,B公司高温风机改造后每年可节省电费超过143万元,由于每台风机改造成本约为200万元,据此推算,预计1.5年左右就能通过节省的电费收回改造成本。同时,从工艺方面考虑,高温风机电流的降低,对预热器及回转窑所需风量风压调整范围变大,极大的增加了操作的灵活性,更好地满足了煅烧需求的条件。

从备件利用方面考虑,改造时替换下的风机转子,可以作为备件供其它同类生产线同型号风机使用,当同类转子维修更换时,被当作备件的转子就能立即投入使用,不仅节约了维修时的备件成本,而且还能减少检修周期,便于尽快恢复生产。

高温风机改造后投入使用,经过改造前后各项运行数据统计,高温风机运行平稳,电耗显著降低,至今未出现明显故障。

作者:刘继斌,朱精瑞,颜新传

来源:《中国葛洲坝集团水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号