技术丨双闭路粉磨系统管磨机磨内风速的控制

引言

管磨机作为连续式粉磨设备,磨内通风参数非常重要,既要求被磨物料在适宜的风速下正常流动,又要达到磨细的目的。当磨内物料流速过快时,可以从出磨物料细度检测数据(筛余值增大、比表面积降低)与磨尾出料提升机电流升高两个指标进行判断(当然,也不排除采用了分散性能良好的助磨剂,增加物料流动性能所致)。毋庸置疑,在实际生产中,凡是出磨提升机电流超出正常值太多,循环负荷高,一定是因磨内流速快、出磨物料细度偏粗造成的。

在管磨机运行中,研磨体表面(即内圆中心线)为颗粒较粗物料,而磨细的细粉在筒体外圆衬板与研磨体接触的部位,当提高磨内风速,出磨水泥细度跑粗的原因是:由于内圆部分物料通过中心圆板及出磨篦板快速流出所致。

中控操作中,应根据生产水泥品种、等级,入磨熟料与混合材易磨性及水分变化,结合出磨提升机电流与成品细度、回粉细度、出磨细度调整磨尾收尘风机风量:出磨物料细度粗则减小通风量(降低磨内风速),物料细度细则需增加磨尾收尘风机风量(提高磨内风速)。每一个粉磨系统都有其特点,只要通过运行中的逐步调整,就能够从中总结出一套管磨机子系统适宜的磨内风速参数。

ZR公司双闭路粉磨系统粉磨两种不同品种、等级水泥,两者存在的共性问题为:管磨机运行中,磨尾收尘风机风量过大,导致磨内物料流速过快而得不到有效研磨,出磨成品率低,选粉机子系统循环负荷高,产量低,粉磨电耗高。在系统主、辅机能力配置相对富裕的条件下,只有通过磨内风速参数的调整,提高物料磨细程度,降低选粉机循环负荷,才能使粉磨系统始终处于良性循环状态。本文以ZR公司双闭路粉磨系统管磨机磨内风速的调整为例,对磨内风速的控制方法进行论述。

ZR公司水泥制成工序,采用两套配置完全相同的140-80辊压机(处理能力360~400t/h,主电机功率560kw×2)+Vx6817选粉机+Ф3.8m×13m双仓管磨机(主电机功率2800kw=10kV一额定电流208A,一仓有效长度3.65m,仓长比例29.2%;二仓有效长度8.85m,仓长比例70.8%)+O-Sepa N-3000成品选粉机(喂料能力540t/h,选粉能力180t/h,主轴电机功率132kW,系统风机风量210000m3/h,风压5800Pa,风机电机功率500kw)+磨尾收尘风机(风量50000m3/h,风压3500Pa,风机电机功率90kw)组成的双闭路联合粉磨系统。

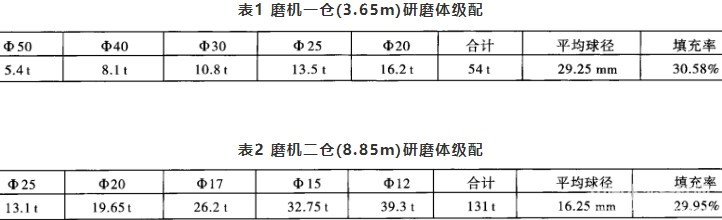

磨机各仓研磨体(全磨用球)级配及装载量见表1、表2。

2.1 生产P·O 42.5级水泥中出现的问题分析与调整

该双闭路联合粉磨系统生产P·O42.5级水泥,产量只有120t/h左右,粉磨电耗36kwh/t,产量偏低,电耗偏高。

原因分析:粉磨系统运行过程中,造成产量低、电耗偏高的主要原因是磨尾收尘风机转速高,磨尾负压偏高,磨内净空风速较高,导致物料流速过快,物料磨细程度差,出磨细度偏粗,系统循环负荷大。

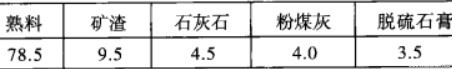

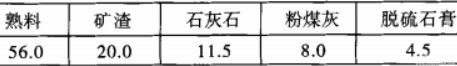

P·O42.5级水泥物料配比见表3。

表3 P·O42.5级水泥物料配比(%)

2.1.1磨内通风参数调整过程

(1)磨内通风参数调整前。

生产P·O42.5级水泥,磨尾收尘风机转速960r/min(额定转速的66.2%),磨尾负压-1070Pa,磨内净空风速1.25m/s,入磨物料80μm筛余33.5%,45μm筛余51.5%,比表面积170m2/kg。出磨物料细度80μm筛余13.6%,45μm筛余39.8%,比表面积为210m2/kg(磨内平均每米研磨体创造3.2m2/kg),选粉机回粉45μm筛余60%,产量120t/h,在磨尾系统风机风量不变的前提下,选粉机主轴转速达880r/min(成品比表面积≥360m2/kg,45μm筛余≤8.0%),系统粉磨电耗36kWh/t,磨尾成品选粉机45μm筛余循环负荷157.43%,选粉效率59.37%。

(2)磨内通风参数调整后。

磨尾收尘风机转速逐步由960r/min降至650r/min(额定转速的44.8%),磨尾负压随之降至-560Pa,磨内净空风速低至0.86m/s,在入磨物料比表面积170m2/kg与80μm、45μm筛余基本不变的前提下,出磨物料细度80μm筛余降为9.2%,45μm筛余只有28.9%,比表面积达到275m2/kg(平均每米研磨体创造8.4m2/kg),选粉机回粉45μm筛余59.9%,系统产量增至140t/h,在磨尾系统风机风量不变的前提下,选粉机主轴转速降至810r/min,相比调整前降低了70r/min(成品比表面积≥360m2/kg,45μm筛余≤8.0%),粉磨电耗由36kWh/t降至32.8kWh/t,成品选粉机45μm筛余循环负荷降至67.42%,选粉效率提高至77.29%。

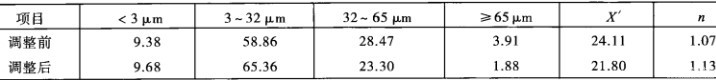

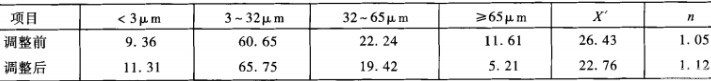

磨内通风参数调整前后P·O42.5级成品水泥粒径分布见表4。

表4 磨内风速调整前后的成品水泥粒径分布(%)

2.1.2调整过程技术分析

P·O42.5级水泥配料中,矿渣掺入量在10%左右,矿渣易磨性较差,比熟料难磨细。通过变频器对磨尾收尘风机转速的调整,磨内净空风速得到有效控制,比调整前降低0.39m/s,出磨成品率大幅度增加。在质量控制指标不变的前提下,降低磨内风速后,物料磨细程度得以大幅度提高,系统增产20t/h,粉磨电耗降低了3.2kWh/t。选粉机循环负荷由157.43%降至67.42%,选粉效率由59.37%提高至77.29%。

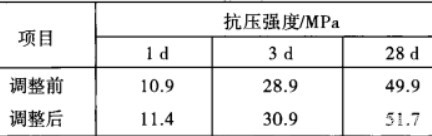

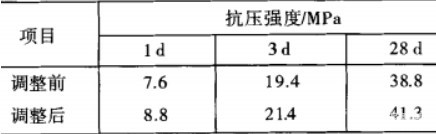

调整磨内通风参数后,成品水泥粒径分布中,32μm以下颗粒含量由68.24%增加至75.04%,净增6.8%。磨内风速调整前后成品水泥的物理力学性能见表5。

表5 调整前后成品水泥的物理力学性能

由表5可知:调整磨内通风,合理降低磨内风速与物料流速后,成品水泥颗粒粒径显著降低,粒径分布中<32μm颗粒明显含量增加,水泥各龄期抗压强度均有不同程度的增长。

2.2 生产P·C32.5R水泥中出现的问题分析与调整

原因分析:P·C32.5R水泥生产过程中,与P·O42.5级水泥调整前基本相同,共性问题是:磨内通风量大,磨内净空风速偏高,物料流速过快,未能得到较好磨细,出磨细度偏粗,系统循环负荷大,产量低,粉磨电耗高。

P·C32.5R水泥物料配比见表6。

表6 P·C32.5R水泥物料配比(%)

2.2.1磨内风速调整过程

(1)磨内通风参数调整前。

生产P·C32.5R水泥,矿渣掺入量在20%左右,易磨性更差。磨尾收尘风机转速1000r/min(额定转速的68.97%),磨尾负压-1100Pa、磨内净空风速1.30m/s。入磨物料80μm筛余31.4%,45μm筛余55.8%,比表面积175m2/kg,出磨物料细度80μm筛余9.6%,45μm筛余38.5%,比表面积为220m2/kg(磨内平均每米研磨体创造3.6m2/kg),选粉机回粉45μm筛余56.7%,系统产量135t/h,在磨尾系统风机风量不变的前提下,选粉机主轴转速为866r/min(成品比表面积≥370m2/kg,45μm筛余≤9.0%),粉磨电耗34.5kWh/t。成品选粉机45μm筛余循环负荷162.09%,选粉效率57.08%。

(2)磨内通风参数调整后。

磨尾收尘风机转速降至740r/min(额定转速的51.03%),磨尾负压-580Pa,磨内净空风速为0.96m/s。入磨物料比表面积175m2/kg与80μm、45μm筛余基本不变的条件下,出磨物料细度80μm筛余4.3%,45μm筛余28.4%,比表面积达289m2/kg(平均每米研磨体创造9.12m2/kg),选粉机回粉45μm筛余60.7%,系统产量提高至158t/h,在磨尾系统风机风量不变的前提下,选粉机主轴转速降至780r/min,比调整前降低86r/min(成品比表面积≥360m2/kg,45μm筛余≤8.0%)粉磨电耗由34.5kwh/t降至30.5kWh/t。选粉机45μm筛余循环负荷降至63.16%,选粉效率提高至78.60%。

磨内风速调整前后的P·C32.5R水泥粒径分布见表7。

表7 磨内风速调整前后的成品水泥粒径分布(%)

2.2.2调整过程技术分析

通过对磨尾收尘风机转速的调整,磨内净空风速得到有效控制,相比调整前降低了0.34m/s,物料在磨内呈均匀流动状态下完成磨细过程,出磨成品比例大幅度增加。在质量控制指标不变的前提下,系统产量提高了23t/h,粉磨电耗降低了4.0kWh/t。由于磨细程度的提高,选粉机子系统循环负荷由162.09%降至63.16%,选粉效率也由57.08%提高至78.60%。

调整后,成品水泥粒径分布中,32μm以下颗粒含量由70.01%增加至77.06%,净增7.05%。调整前后成品水泥的物理力学性能见表8。

表8 磨内风速调整前后成品水泥的物理力学性能

通过对磨内通风的调整,明显提高了物料的磨细程度,成品水泥粒径整体降低,32μm以下颗粒含量显著增加,水泥水化速度快,各龄期抗压强度增长良好。

在上述案例调整磨内通风过程中,运用到笔者总结的磨内净空风速参数调整的技术原则,在这里分享给读者。

(1)降低磨尾收尘风机风量,有效减缓磨内风速与物料流速,使磨内物料得到更好的磨细,能够显著提高出磨成品含量,降低选粉机子系统循环负荷,提高台时产量,降低粉磨电耗。

(2)入磨物料水分大,熟料温度高,影响正常粉磨时,应增加磨尾收尘风机通风量(提高磨内净空风速),及时排出物料水分,降低磨内温度。

(3)入磨物料易磨性相对较好,出磨物料细度相对可控的条件下,可以适当提高磨内净空风速,以粉磨系统增产、节电为原则。

(4)入磨物料易磨性较差时,应适当降低磨内净空风速,以提高物料磨细程度。即以增加出磨物料比表面积为原则,比表面积越高,整体颗粒粒径下降幅度越大,出磨成品比例越高。

(5)采用分散性能良好的助磨剂,磨内物料流速快,应适当降低磨尾收尘风机转速,降低磨内净空风速,提高出磨物料成品含量。

(6)在长期生产过程中,能够摸索出适应系统工艺条件下的磨内风速参数。其总体原则是:通过调整磨内通风参数,提高物料的磨细程度,增加出磨成品比例,实现粉磨系统的低能耗,稳定运行。

(1)管磨机衬板工作表面与研磨体表面粘附细粉厚度达1mm时,形成的缓冲垫层足以使研磨体对物料的冲击与粉碎能将力削减至无料时的1/3。此时,出磨物料细度明显变粗,可以采用分散性能良好的助磨剂消除之,始终使衬板与研磨体保持表面光洁度以及稳定而较高的粉磨效率。

(2)一般来讲,闭路磨机磨内净空风速宜<1.0m/s,生产过程中根据物料易磨性及水分,大多数在0.7~0.9m/s之间控制;主要是选粉机系统回料量大(选粉机回料量大约为成品产量的2倍左右),磨内物料较多,流速较快,需要在磨内多次循环磨细,风速不宜过高控制。磨内风速越高,则物料流速越快,磨细程度越差,出磨细度越粗。

(3)磨尾收尘风机一般采用变频调速控制,调节方便灵活。在中控操作过程中,管磨机通风必须满足的前提条件是:“磨头不冒、磨内不饱、磨尾不跑”。

(4)磨尾取样时,由于负压大造成的取样误差也大,可以安装使用密封形式的取样装置,减少人为取样误差。

(5)采用风速仪测定磨头、磨内、磨尾风速,一般来讲,管磨机磨头与磨尾各安装有一块负压表,需要定期检查、校准。

(6)以本文案例分析可知:生产P·O42.5级水泥时,通过对磨内通风参数的调整,在成品质量控制指标不变的前提下,系统产量提高了20t/h,粉磨电耗下降了3.2kWh/t;生产P·C32.5R水泥时,对磨内通风参数调整后,系统产量提高了23t/h,粉磨电耗降低了4kWh/t。

调整磨内风速后,两个不同品种、等级的成品水泥颗粒级配显著改善,水泥不同龄期强度比调整前有所提高且增长良好。本系统由于磨尾成品选粉机配置较大,若进一步优化系统操作参数,仍有一定的增产、节电空间,有待挖掘。

作者:邹伟斌

来源:《中国建材工业经济研究会水泥专业委员会》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号