技术 | 降低水泥粉磨站粉磨电耗的技术途径

引言

众所周知,水泥粉磨站企业从生产角度获取利润的方式一般为两种:一是降低熟料配合比,这是降低原材料成本中最大费用项目的方式;二是降低粉磨电耗。但对于方式一,因国家标准的限制,比如对于普通硅酸盐水泥,GB/T175-2007《通用硅酸盐水泥》标准中5.1条规定,熟料+石膏不低于80%且小于95%。一般生产水泥时石膏掺加量都在5%左右,这实际上就是给熟料在普通硅酸盐水泥中的掺加量作出了限制,不可能无限制地降低下去。尽管可以采用一些技术手段使得水泥的强度等指标符合国标规定,但5.1的规定也不允许,故方式一的作用其实很有限。但对于方式二,国家强调节能降耗,尤其对水泥行业粉磨电耗采取阶梯电价等管理手段,这使其变得急迫并且相对于方式一而言更有潜力可挖。

本文就对水泥粉磨站降低粉磨电耗问题进行探讨,供参考。

1.1 主体工艺设备起点要高

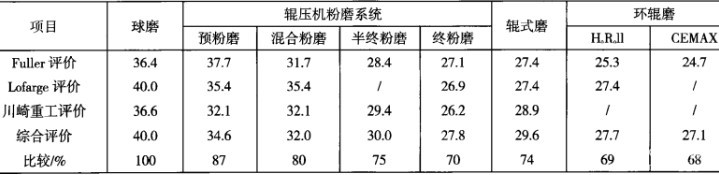

主体工艺设备是影响粉磨站企业水泥粉磨电耗高低的关键所在,在很大程度上决定了粉磨站所能达到的水泥粉磨电耗水平。不同粉磨工艺系统电耗比较见表1。

表1 不同粉磨系统电耗比较

1.2 对球磨机进行磨内技术改造

从表1可知,凡是球磨机参与的工艺系统,能耗指标都相对地高。然而对于不具备更换主机配置的粉磨站,进一步降低电耗的技术路线惟有提高系统的能效。实践证明,挖掘球磨机能效就是见效快投资少的技改项目之一。

1.2.1各仓仓长比例分配非常重要

球磨机各仓仓长决定着各仓粉碎或粉磨能力,就关系到磨机粉磨能力的平衡问题。磨机粉磨能力遵循木桶理论,最小仓的粉磨能力至关重要。

兹有甲、乙两家粉磨站,粉磨系统设备配置均为:破碎机Φ3.2m×13m三仓开路磨机。甲厂各仓有效长度:一仓2.75m、二仓3.0m、三仓6.50m。系统指标:P·C32.5R水泥产量50~55t/h;80μm筛余值:没加助磨剂9.0%,加助磨剂4.5%。乙厂各仓仓长:一仓:3.50m;二仓2.25m;三仓:6.75m。系统指标:P·C32.5R水泥76~78t/h;80μm筛余≤2.5%。两个企业产质、量差距大的主要原因是甲企业各仓长比例分配不当。

1.2.2各仓研磨体级配方案的设计

平均球径的确定一般要求在对入磨物料进行邦德功指数测定的基础上,按有关公式计算。当然,对经验丰富者,可不对入磨物料进行邦德功指数测定。

根据计算所得的平均球径,设计研磨体级配方案,还需要对级配方案进行优化工作。其方法是:从50%装载量开始做筛析曲线,分析级配方案是否合理,然后在75%、90%、100%各装载量调试阶段均做筛析曲线,根据曲线形状对下一阶段装载研磨体方案做出调整,以使级配方案趋于合理。

1.2.3磨内相关配件结构的改造

磨内相关配件结构,关系到各仓的存料能力是否适当,这涉及到筛分隔仓板的内筛分篦缝宽度、外圆篦缝与衬板距离尺寸等、活化环及衬板形式与尺寸、磨机隔仓板和出料篦板形式、磨机筒体横截面上通风均布等问题。

一台生产P·C32.5R水泥的Φ3.8m×13m开路磨,研磨体装载量达到总量的75%时,比表面积突然从390~400m2/kg降低到300~310m2/kg。急停磨机开仓检查,发现各仓均存在存料能力不足问题,这既可能是磨尾篦板和隔仓板有关尺寸不合适造成锁料能力不足,也可能是磨机横截面上通风不均匀造成通风短路物料跑粗,更可能是二者的叠加。后经逐仓对磨机出料篦板和隔仓板缝隙进行堵焊,出料篦板安装布风板等措施而使比表面积得以恢复。

1.2.4例证

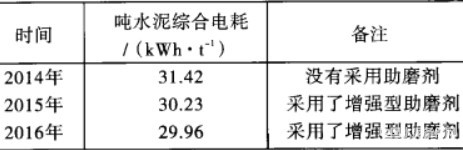

笔者所在粉磨站建设时就修正了磨机制造厂家提供的磨机各仓仓长(双仓闭路磨,装备厂家给的仓长是一仓5.75m,二仓6.75m,我厂改为一仓长4.75m、二仓长7.75m),对细磨仓安装的活化环提出了改进意见,放弃了制造厂家提出的钢球级配方案。我厂Φ3.2m×13m两仓磨机配用O-Sepa N1500成品选粉机,在没有任何磨前破碎设备设备的条件下,取得了生产P·O42.5水泥台时产量65~72t/h,P·S·A32.5水泥77~82t/h的水平,近三年来吨水泥综合电耗情况见表2。

表2 本企业近三年吨水泥电耗情况

1.3 采用助磨剂

采用助磨剂一般都由助磨剂厂商提高计量流量泵,粉磨站企业除了采购助磨剂费用外几乎没有前期投入。对于众多的粉磨站企业不失为一项降低成本提供效益的捷径。

1.4 储库设施要利于生产调配

以熟料库为例,如果是单纯满足生产储备期和配料需要,在同等库容量的情况下,当然是采取单个的大库比两个小库更节省基建投资费用。但如果选择单个的大库会给后期生产调度带来许多不便,长期运行下去,可能造成的经济损失远超采取两个熟料库所增加的投资费用。这是因为,一般的粉磨站企业采购熟料时无法做到固定一个供应商。

而各个供应商所产熟料虽然都能保证符合国标规定的质量,但在具体使用性能上可能会有较大的差异,比如熟料与减水剂的相容性,熟料的易磨性等等。熟料的易磨性,不单说来自不同的生产线,就说一条生产线的熟料,也会因为工况波动而相异。本企业曾经数次遇到过采用同一供应商的熟料,其煅烧工艺变化,导致熟料易磨性变差,造成我厂Φ3.2m×13m磨机台时产量突然下降10~15t/h,粉磨电耗高达35kWh/t。好在我厂在建设熟料库时采用双库配置,这部分难磨熟料和另一易磨熟料分库存放,搭配使用,才使磨机产量恢复正常。

1.5 入磨原料水分的控制

行业标准规定,入磨混合材水分不超过1.0%。据文献介绍:一般入磨物料水分每增加1%,磨机台时产量会降低8%~10%,当水分大于5%时,干法磨机基本上无法操作。

入磨物料水分大,磨机出现的征兆:一仓磨音发闷,二仓磨音响亮;闭路磨磨尾提升机电流下降;磨头吐料。对于磨内带筛分板的磨机,这应该是因为筛缝窄,堵塞严重,物料通过陧使得一仓物料过多,二仓物料不足,磨内物料循环量小所致。急停磨时开仓门,可以发现磨内钢球、衬板、隔仓板、出料篦板粘料严重。

针对性处理措施:减少料量以致停止喂料,同时加大助磨剂量15%~20%左右(需征询助磨剂厂商意见,所增加助磨剂量不能影响到水泥质量)洗磨,待磨音逐渐恢复正常时,从磨机产量正常量的30%左右开始喂料,以后每隔5~10min增加喂料量,直至正常喂料。其间密切观察磨机(听磨音、观察磨头是否吐料等)运行情况。

1.6 采用矿粉时的掺加方式

在磨尾采用添加经过粉磨的矿渣超微粉或Ⅰ级粉煤灰,一方面利用其本身具有的连熟料都不具有的优异性能,如水化热低、与混凝土减水剂相容性好等优点来改善水泥的性能,还可以较大幅度地降低产品电耗。

1.6.1矿粉的掺加方式与评价

(1)直接在磨头加入。评价:省去了均化设备设施,原始投资最小,混合效果好。但因为矿粉很细,进入磨内必然产生高温粘附,从而影响粉磨效率,降低磨机产量,所以掺量很有限。

(2)在水泥入库提升机进料口中掺加,出磨水泥和矿粉经水泥入库提升机和空气斜槽进入水泥库。评价:不符合生产许可证生产条件要求,混合不均匀。

(3)矿粉和出磨水泥按比例进入搅拌机混合,再进入水泥库。评价:磨机饱磨时水泥颜色差别大,显示出磨水泥与矿粉混合不均匀,这会导致水泥强度和凝结时间波动大。

(4)掺兑矿粉的水泥混合后由提升机提入增设的气力均化仓进行均化,然后开启均化仓底部的下料装置,再输送进入水泥库。评价:均化效果好,但设备设施投资较大。

(5)在选粉机进料口处加入。评价:要考虑选粉机和磨尾提升机能力是否足够。

1.6.2矿粉质量控制问题

按国家标准GB/T18046-2008《用于水泥和混凝土中的粒化高炉矿渣粉》规定,在矿渣微粉中只允许掺加少量石膏和不超过0.5%的助磨剂。但现在有的矿粉加工企业通过掺加石灰石、粉煤灰、电厂炉底渣等违规物,以降低矿渣采购成本和提高比表面积、降低粉磨电耗。这些违规物的掺加,尽管有的企业做到了7d和28d活性指数合格,但它对水泥以及下游混凝土质量究竟有何影响,需要有关部门研究确定到底能否掺加。

在笔者的工作经历中,曾经检测过矿粉S95级活性指数只有50%~65%,有些这样的矿粉甚至28d活性指数依然勉强合格。但这样的矿粉终究不符合标准规定,至少会影响水泥3d强度值。为确保水泥质量,需要水泥行业加强检测,选择合格优质矿粉使用。

1.7 水泥库底放料采用粉流掣技术

以太极锥实现无动力自然整体流卸料,可取消原来水泥库底配置的罗茨风机(37kW)及下料口风机(4kW),实现节电目的。

1.8 采用陶瓷球(段)替代钢球(段)技术

陶瓷球(段)代替钢球(段),由于其容重低,可以较大幅度降低磨机负载,从而实现节能目的。淄博赛纳高强耐磨陶瓷研磨体在四川的应用案例就是有力的证明。值得强调的是:使用前要选择好质量的陶瓷球或段,防止破碎率过高;要注意磨机工艺参数的调整,防止磨机台时产量下降过多;实际操作中也要改变一些传统的钢球磨操作方法,尽量减少球的破碎率。

笔者所在企业的地区有“水泥之乡”之称,水泥产能严重过剩,竞争异常激烈。价格作为竞争的重要手段之一,历来为客户所重视。但如果不能设法降低成本,则想获取利润在激烈的市场竞争中生存下去无疑是不可能的。本文所述,都是一些投资小见效快的方法。实施中,建议企业从系统出发,结合自身实际,综合考虑,选择实施,力求技改收益最大化。

作者:夏宝林

来源:《安徽省巢铸水泥厂》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号