技术 | 烧成系统简便易行的节能降耗技术

引言

烧成车间是水泥工厂最大的热工系统,全厂所用燃料的80%~100%、用电的20%~30%消耗在这里,80%~100%的高温废气产生在这里,是水泥厂节能降耗的核心。本文主要围绕烧成系统,提出下述在设计和生产中非常容易实施的节能降耗技术措施。

1.1 回转窑复合式密封——减少窑头、窑尾的漏风和漏灰

传统形式的回转窑密封,窑头和窑尾往往存在着比较大的漏风现象,并伴随着程度不等的漏灰现象,当回料勺和下料舌头设计参数不当或破损时,还会发生漏料现象,对热耗、电耗、清洁生产均会带来负面影响。

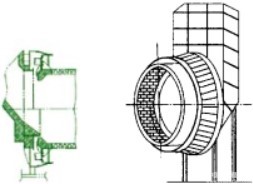

解决这一问题的办法是应用复合式密封装置(图1),至今已在国内外各种规格的四百多条回转窑生产线得以运用,窑径应用范围最大已达到Φ5.8m,取得明显优越于其它各种型式密封的效果。

图1 复合式密封装置

根据测算,国内运行中的各种规模的回转窑,其窑头和窑尾密封处总的漏风量平均在15%左右。复合式密封装置其漏风量≤2%,当回转窑两端密封均采用复合式密封时,总的漏风量≤4%。但据估计目前还有90%的生产线、大约2.8亿t的熟料生产能力依然采用的是传统方式的密封。如果这些生产线全部改造成复合式密封,回转窑系统的总漏风量还可以下降11%。根据热工计算结果,全国每年节省的标准煤为76.6万t,节省电耗3.07亿kWh,每年创造的利润总额在5亿元以上。

1.2 回转窑的规格——用较小的规格可以获得更高的产量

1.2.1 回转窑的直径

要想挖掘新型干法窑的产量,只需分析出其发热能力还有多大潜力,就可得出准确结论。在衡量窑的发热能力时,经常引用的是烧成带截面热负荷这一参数,因为该参数仅与回转窑有效直径存在函数关系,简单直观。

目前正在运行中的绝大多数新型干法窑,其截面热负荷与同规格的湿法窑、余热发电窑、预热器窑等烧成带的截面热负荷相比,反倒是明显偏小的,因此提高窑的截面热负荷,大幅度提高新型干法窑的产量是有很大空间的。对新建工程而言,当生产线建设规模已经确定后,回转窑的直径可以比传统的设计方案小。

用小规格的窑获得高产量这一设计方案已有应用,如SL水泥厂改造项目,Φ3.0m×48m回转窑的月均熟料产量可达1380t/d,最高日产量可达1500t/d以上:又如FX水泥厂改造项目,Φ2.5m×43m回转窑的月均熟料产量可以达到650t/d,最高日产量720t/d以上。

1.2.2回转窑的长度

虽然国内长径比在10~12.5之间的超短回转窑应用由来以久。但还很不普及。到目前为止投产的新型干法窑,绝大多数的长径比依然较高,在14~16.5之间,支撑为三档。

(1)长度较长的回转窑生产工艺和设备运行特点

长度较长的新型干法窑,烧成带距离窑头端部较近,而其窑尾端部温度一般在1000℃左右甚至更高,因此刚刚分解入窑后的CaO具有很高的活性,非常容易和SiO₂快速形成活性同样很高的C₂S,而高活性的C₂S和剩余的高活性的游离CaO如果此时能快速运动到烧成带,在高温的作用下非常容易形成优质的C₃S矿物。当窑的长度较长时,物料需要在过渡带运动较长时间到烧成带,C₂S和游离CaO的活性降低很多,反倒对C₃S的形成带来不利影响,影响熟料质量。

从设备运转角度来看,三档窑属于静不定结构,无论如何调整托轮,也难以保证回转窑在回转过程中各轮带与托轮受力均匀。三档窑不易克服筒体弯曲、变形等对设备运转带来的不利影响,并且对耐火砖使用寿命影响也很大,且传动装置电机功率高。从投资角度看,长径比较高的回转窑生产线,设备、三次风管、耐火材料投资也较高。

(2)逐步推广短窑煅烧技术,节能降耗

由于与回转窑相配套的预热分解系统、冷却系统、燃烧系统、密封系统、计量和自动控制系统等技术水平的大幅度提高,科研、设计人员对系统进行个性化设计水平的提高,生产人员对新型于法技术的不断掌握和提高,我们已经能灵活自如地控制入窑生料的分解率达到95%乃至更高,有能力在窑尾系统适当提高生料的入窑温度,因此我们认为推广短窑煅烧技术条件已经成熟。

目前公司正在承担HY水泥厂的技改工程施工图设计,回转窑规格为Ф2.8m×35m,为两档支撑回转窑,设计产量为900t/d,实际产量有望超过1000t/d。

1.2.3优化减小回转窑规格的意义

用较小规格的回转窑实现较高的产量的意义:一是对于已经投产的回转窑,继续挖掘生产潜力,提高产量,降低热耗、电耗;二是对于新建工程,在满足业主对建设规模要求的前提下,把回转窑规格减小。10000t/d熟料的生产线,目前的回转窑规格是Ф6.0m×95m。通过我们对新型干法窑产量的推导。未来通过应用新技术,可能采用Ф5.2m×60m的回转窑就能实现,这样对设备制造、运输、安装、系统造价、运转率、能耗、电耗等都会十分有利。

2.1 复合式的冷却系统——对老生产线单筒冷却机改造的理想方案

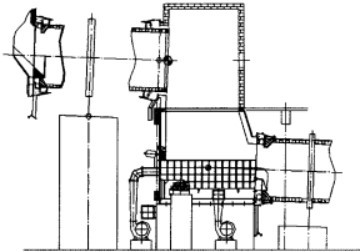

复合式冷却机已在国内五十多条生产线得以成功运用。对于采用单筒冷却机的生产线,改造后可以提高入窑的二次风温,入炉的三次风温。降低热耗。复合式冷却机电耗只有篦式冷却系统的50%左右。

2.1.1结构型式

复合式冷却机结合了篦式冷却机和单筒冷却机各自的优点,主要结构是采用一段错流换热篦床,通过复合式的密封装置与单筒冷却机连接,即复合式冷却机是由篦冷机段和单冷机段两部分组成。篦冷机段采用防漏料篦板、防红河篦板、防雪人篦板、不漏料技术等全新的专利技术设计,以及与其它篦式冷却机不同的设计思路,同时在单冷机段采用最新开发的新型单筒冷却技术,主要特点是采用新型扬料板,通过对扬料板布置、简体斜度、转速等各种参数的合理设计,使复合式冷却机达到换热效率高、运转率高、使用安全可靠的效果(图2)。

图2 SFL-FB型复合式冷却机

2.1.2工艺原理

单筒冷却机的主要优点体现在它的中低温区,该区不用砌筑耐火材料,通过采用新型扬料板结构、合理的扬料板布置形式以及合理的筒体斜度、转速,可以提高熟料的悬空率,延长熟料停留换热时间,熟料内部向外导热时间充足,与单冷机出料端自然进入(不需强麓鼓入)鲢冷空气进行换热静效率毫,越经总区加热后的空气继续送往窑头作二次风和三次风,而不是排如系统外,使得该区热回收效率高于篦冷机:单冷机的主要缺点体现在离温区。

该送为不带扬料板的耐火材料区,扬料效果差,熟料呈堆积态,由冷却机熟料凄料端进入的冷风到此区已经过换热井温。与熟料温度小,热交换效率低,二次风温和三次风温低,不能实现熟料的急冷。复合式冷却机则结合了篦式冷却机和单筒冷却机的各自优势,出窑高温熟料首先落入篦冷机段,通过该段强制鼓入的冷空气实现急冷,并回收大量的热量来提高入窑二次风温和入炉三次风温。急冷后的熟料再落入单冷机段。在回转的筒体内以反复抛起、撒落的状态与自然进入的冷空气进行热交换,进而使复合式冷却机的热效率高于其它冷却形式,而具有更好的节能效果。

作者:陈晓东,邢桂文,田晨旭

来源:《北京四方联科技有限责任公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号