技术丨联合粉磨工艺与半终粉磨工艺的生产实践和现状简介

近年来,辊压机技术在国内大范围得到成功应用,其增产及节能降耗作用十分显著。这大大降低了水泥生产企业的制成成本,为水泥企业获得了更大的利润空间,也为水泥企业在市场上赢得了竞争力。在现阶段,增产节能最明显的水泥粉磨工艺系统有辊压机联合粉磨工艺和辊压机半终粉磨工艺。最近,笔者走访了几家近期投产运行的辊压机联合或半终粉磨工艺生产线,就所见到问题反映如下,供广大水泥技术工作者参考。

随着辊压机水泥粉磨应用技术的不断发展,给水泥生产企业带来更多的工艺选择。在水泥制成系统,目前主流的辊压机应用技术有:联合粉磨工艺与半终粉磨工艺。

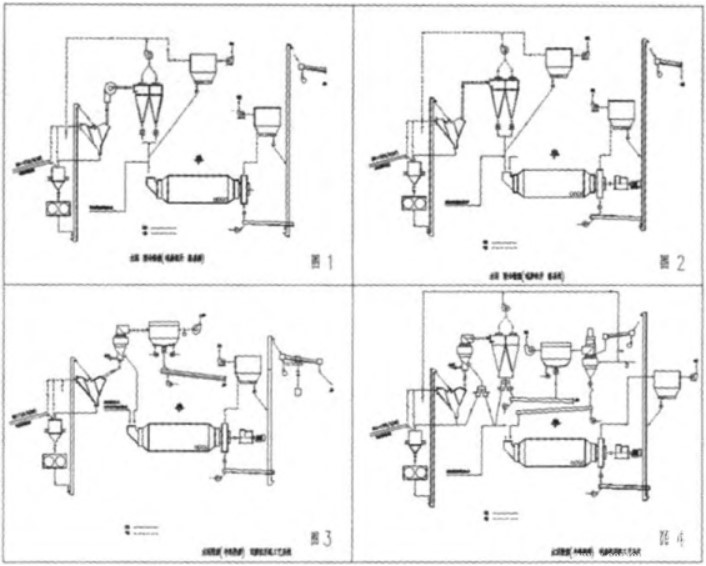

2.1 联合粉磨工艺系统

其系统工艺流程图如图1,图2所示。将经辊压机挤压后的粉状物料经V选打散和动态选粉机进行预分级,较粗颗粒返回辊压机重新挤压,经动态选粉机分选出的一定细度细粉经收尘器收集后,喂入球磨机内进一步粉磨。

喂入球磨机内的粉状物料直径小,颗粒均齐,适合球磨机内小研磨体的研磨作业。由于喂入球磨机的细小颗粒是经过动态选粉机精确分级分选过的,所以出磨水泥中不会含有较大的粗颗粒,出磨水泥的细度能满足用户的要求。其出磨水泥具有的特点:

1)、比表面积大,颗粒分布较宽,水泥颗粒的球形状态较好。

2)、水泥的需水比小,净浆流动度大。所以受到水泥搅拌站的欢迎。该工艺系统也适合球磨机开路、闭路生产。

2.2 辊压半终粉磨工艺

如图3、图4所示。准确地说,就是在辊压粉磨的预粉磨阶段,用动态高效选粉机选出一部分细度已经合格的微粉料,提前作为成品。由于减少了部分微粉料在球磨机内再粉磨。大大降低了球磨机内过粉磨现象,提高了球磨机的粉磨效率。但由于微粉料的提前支取,造成其化学成份与出球磨机的粉料化学成份不一致(部分原料从磨机头部喂入磨内粉磨)。尤其在大量提取半成品微粉料时,这种前后成分的不一致会造成入库水泥的质量变得不稳定。另外,半终粉磨提前支取的微粉料具有以下特点:

1)、由于未经过磨机内研磨体研磨,造成其颗粒微观形状的球形度较差。

2)、在水泥施工应用时会造成需水量较大,净浆流动度偏小。甚至影响水泥的使用性能。

2.3 联合粉磨工艺系统实施

福建FQ企业水泥粉磨站,原有两台3.2×13米球磨机(1600kW)。其中一台已于2012年进行了辊压机技术改造。配Ф1.5×1.0辊压机(2×710kW)组成联合粉磨工艺系统,V选后配卧式动态分选机,其工艺系统如图1所示。球磨机采用开路工艺生产,台时产量124t/h(品种PC32.5#,含添加10%矿粉)。另一台3.2×13米球磨机,不带辊压机,配T-Sepa高效旋风式选粉机(风量90000m3/h)一台,闭路球磨机工艺系统生产,台时产量60t/h(品种PO42.5#)。

2014年初,采用辊压机半终粉磨工艺该厂对第二台闭路工艺的球磨机系统实施改造,其工艺流程如上图4。设备安装完成后,于当年8月份进行系统调试运行。调试初期,利用半终粉磨工艺生产出水泥产品,经化验室检测后,现有的水泥产品与原先工艺生产的水泥产品,在标准稠度用水量及净浆流动度等性能上有所改变。由于当地水泥销售市场竞争激烈,市场上用户对P.O42.5水泥品质要求较严且该粉磨站的水泥成品库数量少,库容量偏小。

质检部门担心半终粉磨工艺生产的水泥产品质量不稳定,会影响产品的销售。随暂停实施半终粉磨工艺生产。由于该项目改造实施时,合肥院设计人员将该系统设计成半终粉磨工艺和联合粉磨工艺可以相互切换的新型工艺系统。随后改用联合粉磨工艺试生产。原球磨机系统配用的T-Sepa选粉机规格偏小(见表2),制约了整个系统产能的更进一步发挥。目前,台时产量只有115t/h(品种P.O42.5#)。据测算,该公司1#磨生产品种P.C32.5水泥的主机综合电耗为27.5kWh/t:2#磨生产品种P.O42.5水泥时的主机综合电耗为29.0kWh/t。FQT厂生产的水泥品种如表1,其主机设备表如表2。

2.4 联合,半终粉磨工艺系统共同实施

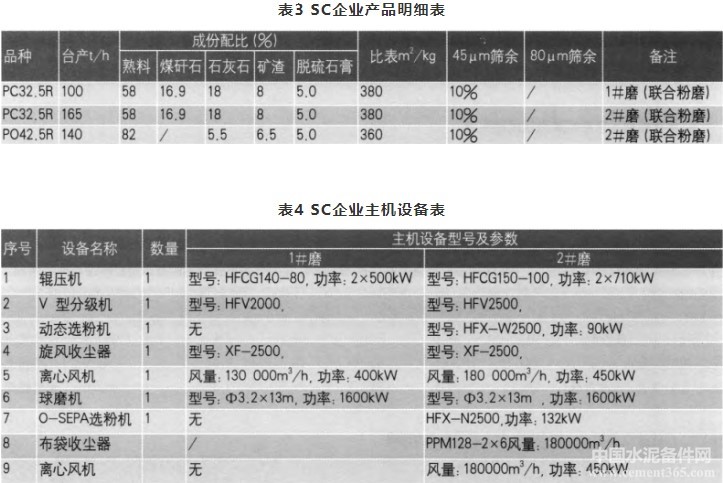

江西SC企业也是一家水泥粉磨站,原有一台3.2×13米球磨机(1600kW)1#磨,配Ф1.4×0.8辊压机(2×500kW)组成联合粉磨系统,其工艺系统如图2所示,球磨机开路生产,台产100t/h(品种P.C32.5#)。为了满足企业扩大产能的需求,2014年初,该公司新上一台3.2×132球磨机(1600kW),配一台Ф1.5×1.0辊压机(2×710kW)。应该企业主要求:辊压机工艺系统设计成半终粉磨和联合粉磨可相互切换模式;球磨机系统工艺为闭路,磨尾配一台O-SEPA改进型HFX-N2500高效选粉机,其流程如上图4。项目于2014年9月竣工并投入生产:投产开始,用联合粉磨工艺生产品种P.O42.5标号水泥。经一个多月的调试,台时产量达到140t/h(品种P.O42.5#)。2014年10月份,在市场销售淡季,该厂将该生产线切换成半终粉磨生产工艺,生产水泥(品种P.C32.5#)台时产量达到160t/h。1#磨系统生产品种P.C32.5水泥时的主机综合电耗为27.0kWh/t;2#磨系统生产品种P.C32.5水泥时的主机综合电耗为23.0kWh/t;另外2#磨系统生产品种P.O42.5水泥的主机综合电耗为27.OkWh/t。从现场生产数据分析可以看出,生产品种P.C32.5标号水泥产品时,半终粉磨工艺系统在大幅提高产量的同时能降低单位产品电耗。其提产节电效果十分明显。

SC企业的水泥产品如表3所示。其主机设备表如表4

2.5 半终粉磨工艺系统球磨机开路实施

贵州西南集团RX公司,原有两台3.2×13米球磨机(1600kW),开路工艺生产。在2013年初,该厂回转窑烧成系统经升级改造后,熟料产能得到了较大提升。原计划将球磨机系统改造成简单的辊压联合粉磨工艺系统。在磨前增加一台Ф1.4×0.8辊压机(2×500kW)和一台V选。2013年底,该项目的设计及土建的施工工作都已结束。在2014年初,集团公司技术部门决定将该系统改造成半终粉磨工艺系统,在V选后新增一台DSM2000型动态高效选粉机。其系统工艺流程如图3。该技改项目于2014年8月一投入运行,就取得了较好的效果,台时产量达至110t/h。且在生产过程中,两条线系统可以实现在不停机的情况下,随时都能切换生产P.O42.5和P.C32.5两个品种的水泥。该工艺线的主机综合电耗为25kWh/t。RX厂的水泥品种如下表5:其主机设备表如表6。

2.6 半终粉磨工艺系统球磨机闭路实施

NFFY水泥公司,原有3.8×13米球磨机(2800kW)一台,联合粉磨双闭路工艺生产。在2014年初,在V选后新增加一台TS2000型动态高效选粉机。将现有联合粉磨系统改造成辊压半终粉磨工艺系统。改造后的系统工艺流程如图4。该技改项目于2014年6月投入运行,从该厂的目前运行来看,由于实施了半终粉磨工艺,台时产量较技改前有所增加,达到台产132t/h(品种P.O42.5#)。该工艺线的主机综合电耗为31.5kWh/t。生产出的水泥产品的需水量比技改前有所增加。

NFFY工厂的技改前后对比如下表7:其主机设备表如表8。

从以上几个案例来看,利用辊压机粉磨技术+所有项目均能达到提产和节能降耗的效果。提产方面,半终粉磨工艺系统优于联合粉磨工艺系统。尤其在生产品种P.C32.5水泥方面,更能起到较好的节能降耗的作用。但在生产高标号的品种P.O42.5水泥时,提产幅度不明显。且对水泥的使用性能(如需水量及净浆流动度等)会有些影响。这种由工艺系统造成水泥的需水量及使用性能的改变,应引起水泥企业的质量控制部门重视。将辊压机粉磨工艺系统设计成半终粉磨和联合粉磨能相互切换的双工艺系统则更科学合理。

作者:李邦宪,孙继亮,何正凯

来源:《中国建材·合肥水泥研究设计院》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号