技术丨非正常工况下预热器内筒的优化

预热器内筒的使用周期,特别是C4、C5内筒的使用寿命,与生产工艺、温度、煤和石灰石等原材料有直接关联。中国干法旋窑生产水泥熟料的快速发展已有超20年的历史,生产工艺和人员操作水平已经很成熟,能够满足预热器的正常运行。温度最高的预热器C5内筒温度在850~900℃之间,只要避免煤粉在内筒壁产生二次燃烧(焚烧无烟煤时偶尔会有此现象),这种温度区间不会对预热器内筒的运行周期产生影响。由于受市场价格波动的影响和区域的限制,有些水泥厂不得不使用含氯(Cl)、硫(S)较高的煤和石灰石,特别是优质石灰石日趋减少,有的石灰石氯、硫的含量比常规高十几倍,高温下使用这些煤和石灰石,预热器内筒加速了氯化腐蚀,使用寿命大大缩短。

随着人民生活质量的提高,环保意识的增强,为保护青山绿水,现在和将来,旋窑水泥生产线将逐步作为处置工业垃圾、生活垃圾和建筑垃圾的主要渠道之一,这些垃圾在高温下处置时会释放出大量的氯、硫等有害气体,同时产生大量的飞灰,严重影响了预热器内筒的正常使用寿命,这些恶劣工况为预热器内筒正常运行周期、为资源和人力成本的节约提出了新的课题。

预热器内筒有分片式和整体式,分片式内筒一般采用分片式耐热钢内筒;也有采用分片式陶瓷挂板内筒,分片式陶瓷挂板内筒运行的稳定性还需进一步提高,本文暂不探讨,本文主要讨论分片式耐热钢内筒和整体式内筒。以下就分片式内筒在非正常工况下的运行和对策先举几个案例。

2.1 案例1

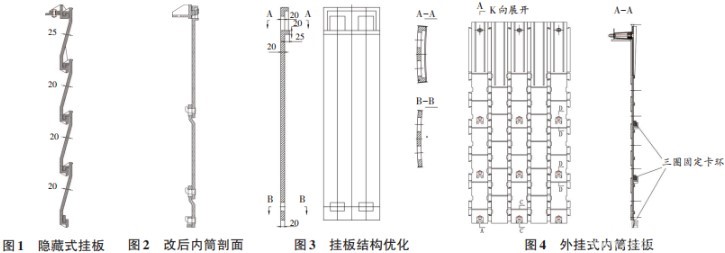

某公司2007年起焚烧工业垃圾——电镀污泥,电镀污泥中含大量的氯、硫等有害元素,预热器C5内筒从正常使用两年缩短为使用10个月,有时仅使用7~8个月。该公司通过优化内筒结构和调整耐热钢铸件材质,从而使得预热器C5内筒能够在焚烧电镀污泥的工况下正常运行18个月。原先该公司预热器C5内筒是由四圈的内挂式挂板组合而成,即上下挂板是通过两个挂钩联接,挂钩朝向内筒内,由于焚烧电镀污泥,在高温下,氯、硫首先腐蚀挂板的挂钩,然后腐蚀挂板本体,经过8~9个月的氧化腐蚀,在使用10个月左右后不得不更换C5内筒;电镀污泥来自不同的工业企业,且氯、硫含量不确定,有时C5内筒仅使用7~8个月就更换了,严重影响生产。鉴于这种工况,该公司从结构上进行改进,把内挂式挂板(挂钩朝内筒方向)改为外挂且挂钩隐藏式挂板(挂钩在内筒外),改进后的挂板顶部呈三角形,挂钩在挂板上部外侧三角形下(见图1)。

预热器内筒运行时部分料落在挂钩上面使三角形覆盖添平,这部分料保护了挂钩;顶挂板壁厚由20mm增加至25mm,同时对挂板材质进行优化;在ZG40Cr25Ni20Si2材质的基础上,适当降低镍(Ni)的含量,添加了抗腐蚀的钼(Mo)、铌(Nb)、钴(Co)、氮(N)、稀土等金属元素,材料成本基本与ZG40Cr25Ni20Si2材质成本等同。既增加了内筒挂板的抗腐蚀性能,同时又增加了内筒挂板的强度,经过结构和材质的优化,该公司的C5内筒的运行已正常达18个月以上。

2.2 案例2

某公司2017年开始焚烧城市垃圾(包括生活垃圾和建筑垃圾),由于氯(Cl)元素的腐蚀和飞砂的冲刷,预热器C5内筒从正常使用两年缩短为使用8~10个月。

2018年初对C5内筒结构进行了改进和材质优化,(1)结构改进:不改变原联接方式,将顶挂板的上部与固定座相连的部分从壁厚20mm增厚至25mm (如图2、3),以增强耐飞料的冲刷;(2)材质优化:在ZG40Cr25Ni20Si2材质的基础上,增加钼(Mo)、钴(Co)、氮(N)等金属元素。既增加了内筒挂板的抗腐蚀性能,同时也增强了内筒挂板的抗冲刷,C5内筒已稳定地使用12个月以上。

2.3 案例3

某公司石灰石中的氯元素含量0.18(国外一般控制在<0.015),氯含量是正常的12倍。原机C5内筒只运行5~6个月,C5内筒失效原因是整体变形,经腐蚀后磨薄磨穿,且部分挂板脱落。

改进措施:

(1)优化结构:将顶挂板增加两道立筋,在顶挂板以下每隔一层挂板加一圈卡环,共增加三圈固定卡环,这样内筒在高温下使用不易整体变形,提高了内筒整体强度,并将原来内筒挂板内挂式改为外挂式结构,工字型挂板的4个挂耳不易腐蚀、脱落(如图4)。

(2)优化材质:添加钼(Mo)、氮(N)、钴(Co)等高温下抗腐蚀且增加强度的元素。目前,该公司C5内筒在氯元素严重超标的环境中运行状态较好,稳定运行超过18个月。

2.4 案例4

摩洛哥SETTAT水泥厂将废轮胎作为主燃料,硫含量很高;预热器内筒特别是C4、C5内筒原使用ZG40Cr25Ni20Si2材质3~4个月就已腐蚀磨穿,必须更换内筒挂板,后分别采用ZG40Cr28Ni16、ZG40Cr25Ni12材质,内筒使用寿命也只有5~6个月,最终将耐热钢的镍含量进一步降低,同时添加钼(Mo)、钴(Co)、氮(N)、稀土等元素,以增加抗腐蚀性能、细化晶粒和内筒强度,现使用周期稳定运行24个月。

从以上案例可以看出原材料中氯、硫严重超标时,对预热器内筒的正常运行破坏性极大,对内筒结构进行改良、材质进行优化后,实践证明是可以适应预热器内筒的正常运行的。

(1)直挂式预热器挂板须将两个连接挂钩设置在内筒外,即从内挂式改为外挂式;设计时采用隐藏式挂钩,工字型挂板的4个挂卡设计时也同样,安装后4个挂卡在内筒外,以便内筒运行不直接氧化腐蚀冲刷挂钩(挂耳)。

(2)根据实际工况,内筒设置2~3圈固定卡环,以防高温下因氧化腐蚀耐热钢内筒强度下降整体变形,而影响工艺。

(3)对于预热器内筒运行时旋风滞留时间较长部位适当增加厚度。

(4)建议立筋布置在外侧,以增加顶挂板的强度,防止顶挂板变形导致下挂板变形更大。

(5)适当增加挂板之间的热膨胀间隙,以防因内筒变形,挂板之间相互挤压而开裂和脱落,安装时须调整好挂板之间的间隙。

(6)根据每条生产线的实际工况,采用上述相应的措施。

氯含量高,系统运行时,容易富集在内筒上,造成结皮、粘堵整体变形、严重腐蚀,磨损,甚至磨穿内筒挂板;硫含量高,在高温下与镍元素形成硫镍化合物,内筒挂板腐蚀时间加快,极易产生化学反应腐蚀变薄变形。

钼(Mo)高温下具有一定的抗氯、硫的腐蚀性能,钼(Mo)在合金中能够细化金属的晶粒,耐热钢中添加适量钼(Mo)既耐氯、硫的腐蚀,又增加耐热钢的强度;合金中适量的铌(Nb)在高温下的抗腐蚀性能较强;合金中的适量钴(Co)在高温下增加内筒的强度;合金中适量的氮(N)在高温下起到以氮代镍的作用,耐高温作用明显;稀土在合金中极大减少耐热钢的热脆性,高温下有效提高耐热钢的物理和机械性能。

(1)氯含量高,硫含量不超标时,在原材质的基础上添加适量的钼(Mo)、钴(Co)、氮(N)等元素,有效抗氯腐蚀,增加强度和耐磨性能。

(2)硫含量高,氯含量不超标时,降低耐热钢中的镍含量,并添加适量钼(Mo)、钴(Co)、氮(N)、稀土等元素有效抗硫腐蚀,增加强度。

(3)氯、硫含量均较高时,降低耐热钢中的镍含量同时添加适量的钼(Mo)、铌(Nb)、钴(Co)、氮(N)、稀土等有效抗高温、抗氯、硫腐蚀,增加强度和耐磨性能。

(4)钼(Mo)、钴(Co)的添加含量一定要适量,含量低不起作用;含量高,高温下因强度过高挂板易开裂,故根据实际工况而确定添加量;铌(Nb)一般在1.2%~1.8%为宜,N一般在0.2%~0.28%之间;稀土一般在2%左右。

为确保干法旋窑水泥熟料生产线预热器内筒的正常运行,需要对原材料的煤、石灰石的氯、硫等有害元素进行检测,非正常工况,依据实际情况选用合适的内筒结构和耐热钢材质以做到一厂一策、一线一策。

除以上分片式耐热钢挂板的内筒方案外,还可采用整体内筒结构。预热器内筒正常运行的有害元素,除氯、硫外还有其它若干有害元素,由于分片式挂板内筒留有热膨胀间隙,实际工况与理论设计有一定的误差,故分片式内筒挂板运行时普遍存在漏风现象,部分能源浪费。采用整体内筒结构可以弥补分片式内筒的不足,而且能有效地延长内筒的运行寿命。

(1)整体内筒确保与理论设计内筒的直径和高度一致,以满足水泥厂熟料生产的工艺要求。

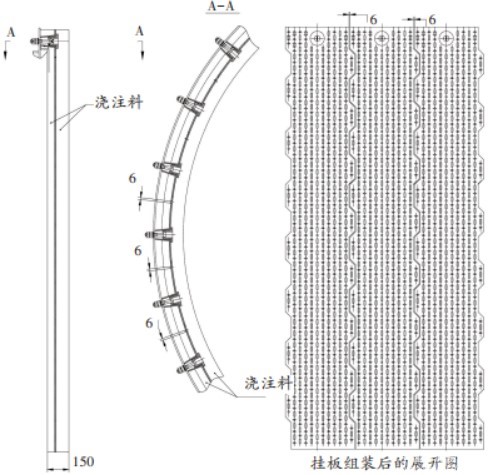

(2)整体内筒的壁厚可为150mm,包括内外浇注料和中间不锈钢板的厚度(见图5),中间用10~120mmSUS310S的不锈钢板制成的弧形挂板,弧形挂板的宽度依内筒的直径而定,一般为27~30块/圈为宜,弧形挂板的宽度在400~500mm之间,长度与内筒的理论高度一致,采用一挂式,弧形挂板从边缘顶部至80~100mm处位置设置安装连接孔,以便挂板安装,弧形挂板两侧设置凹凸台阶,以便弧形挂板两侧镶嵌连接。

图5 整体内筒

弧形挂板内侧、外侧分别焊SUS310S的锚固件,在内筒的法兰上,根据弧形挂板和连接孔的数量,分别焊上支撑连接板,将弧形挂板和支撑连接板通过护套和螺栓连接。螺栓需采用沉头带销螺栓或扒钉螺栓,这种连接方式,中间挂板运行不移位、稳定性和牢固性较好,弧形挂板左右相连时留5~6mm间隙,选用与弧形挂板相等的焊条焊满焊牢,满焊率100%,弧形挂板两侧采用连续凹凸形状镶嵌式连接方式,可有效防止若干次热胀冷缩后焊缝开裂,弧形挂板中间设4~6排腰形伸缩长孔,并纵向错开,如此,既留有伸缩间隙,又便于弧形挂板与浇注料很好地粘合,使弧形挂板与浇注料一起热胀冷缩。内筒由弧形挂板组成的镶嵌对接无缝整内筒,内筒法兰上部、弧形挂板的内外侧均焊接锚固件。

将弧形挂板外、内侧分别留出60~80mm空间制模板内筒内侧空间比外侧适当大10~20mm,模板采用碳钢结构,模板左右、上下采用法兰腰子孔螺栓连接,模板高度400~500mm,制模板时由下而上,每隔2~3圈模板打浇注料并振实,然后铺上一层陶瓷纤维纸,再制2~3圈模板打浇注料并振实,再铺一层陶瓷纤维纸,以此类推,直至将法兰上部和支撑连接板、弧形挂板内外侧浇注料全覆盖,陶瓷纤维纸既耐高温,又留有热膨胀的间隙。浇注料选用耐高温1500℃、防腐、耐磨、防爆、抗结皮浇注料,待浇注料灌浆24h粘固后,拆除模板,检查浇注料有无缺肉、爆裂等情况,否则用含胶泥的浇注料修补,然后内筒缓慢升温,烘干浇注料,烘干时间最好不低于72h,大修时可用莫来石浇注料修补。

采用整体内筒,有效解决高温下各种复杂的工业、生活、建筑垃圾以及各种有害元素较高的石灰石对内筒的长期氧化、腐蚀、磨损,解决了分片式挂板的漏风现象,节约了能源,预热器内筒运行时换热效果好,不需要大的拉风。这种整体内筒使用寿命长,是分片式内筒使用寿命的3~4倍,经一些水泥厂使用后,实际每吨熟料节能0.25~0.4kWh电,节能降本效果显著。缺点是更换较繁琐。

整体式内筒采用浇注料与钢板结合的方法,重量会大大增加,相同直径、高度的条件下,整体式内筒重量大概是分片内筒的3倍左右,同时很难通过内筒挂板结构改良来彻底解决浇注料和钢板热膨胀不同步的问题,现场砌筑浇注料亦无法保证砌筑质量,系统运行后容易导致开裂脱落。不同直径、长度的内筒,都需要定制,不能形成标准化系列化,安装、拆除和更换都非常麻烦,很难大规模推广。

综上所述,随着国内外建材机械装备的发展,无论采用分片式耐热钢的内筒还是采用整体式内筒是能够解决非正常工况下预热器内筒正常运行的难题,根据每条生产线的实际工况采用以上不同的方法加以解决。

作者:瞿楷

来源:《中国中材国际工程股份有限公司(南京)》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号