技术丨分解炉煤粉不完全燃烧及预热器下料管频繁堵塞的解决措施

某公司4500t/d水泥生产线为国内某大型水泥研究设计院设计,配备由目前先进的六级预热器分解技术及Φ7300mm×45000mm分解炉。在设计之初考虑系统分级燃烧,对分解炉锥体按照三组对称设置喷煤管,实际生产过程中使用最底部一组;预热器六级旋风筒未Φ7400mm、下料管直径为Φ900 mm,内径为700mm。该生产线烧成系统存在的问题如下。

1.1 分解炉煤粉不完全燃烧

(1)分解炉温度波动较大,最高温度与最低温度相差50℃左右,煤粉存在严重不完全燃烧,导致预热器下料管温度高于分解炉出口及六级旋风筒出口温度,系统局部高温导致产生结皮。

(2)入炉煤粉过于集中,产生局部高温,煤粉燃烧不完全,使物料液相提前出现形成包芯料,影响熟料产质量,造成熟料强度偏低。

(3)煤粉入分解炉扩散不充分,煤粉燃烧不完全,造成煤耗偏高。

(4)煤风用量偏大,入炉冷风多,煤耗偏高。

1.2 预热器六级下料管堵塞频繁

(1)受地域限制,公司所属区域内原材料碱含量偏高,在正常生产过程中频繁产生结皮。

(2)预热器C6下料管径设计为950mm,设计管道内径偏小。

(3)翻板阀密封不严,系统存在内漏风现象。

(4)预热器下料管结皮堵塞频繁,现场清理过程中存在高温物料烫伤,危险等级较高。

(5)频繁开停机导致公司各项消耗指标和直接损失较大。

公司预热器最严重一天之内堵塞两次。最长处理时间达到32h以上,仅2020年上半年水泥窑运行4个月时间内,预热器堵塞17次之多,累计停机81.26h,给公司安全生产及系统稳定运行造成严重影响。

针对以上问题,公司专业管理人员进行多次讨论,提出针对我公司实际生产情况和现场布局制定解决措施。

2.1 分解炉煤粉不完全燃烧的解决措施

(1)为了提高炉燃煤系统能力,降低生产成本,根据公司生产现状及分解炉系统工艺参数,采用分解炉多点燃煤系统,可大幅提高炉内煤粉燃尽率,使煤粉与物料充分混合均匀燃烧,不产生局部高温,改善分解炉底部燃烧情况。

(2)窑尾送煤风机不变,采用变频调节或放风方式降低入炉冷风量,具体运行参数:流量:80m3/min;压力:28~30kPa;功率:90kW。现有窑尾送煤风机参数:流量:97.8m3/min;压力:58.8kPa;功率:160kW。窑尾主路送煤管道Φ273mm不变,一分二送煤管道Φ203mm不变,增加二分四送煤管道为Φ152mm×6(内径Φ140mm)。在满足稳定输送前提下保证煤粉输送速度。

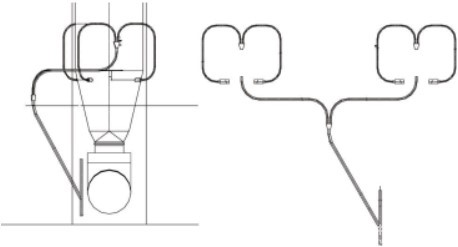

(3)新增两台窑尾专用强旋流扩散型单通道燃烧器。共四台窑尾燃烧器入分解炉,重新布置窑尾燃烧器安装位置和角度(见图1)。

图1 改造前后燃烧器安装位置

分解炉燃烧器采用旋流扩散型单通道燃烧器。旋流扩散型燃烧器采用了低风量、强旋流、煤粉浓缩等技术,由高温三次风的迅速卷入大大缩短了煤粉预热时间,提高和改善了火焰根部的环境和温度,使煤粉在燃烧器出口就能迅速燃烧,提高分解炉内温度,有效提高煤粉燃尽率及物料分解效率,避免产生局部高温,节约煤耗,稳定热工工艺,分解炉出口温度由原来的上下波动50℃,降低为15℃左右,六级旋风筒温度倒挂现象彻底解决。

2.2 预热器六级下料管堵塞频繁

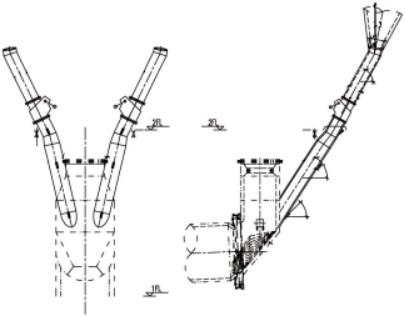

(1)根据实际情况,对下料管进行扩径改造,由原来Φ950mm外径改为翻板阀以上Φ1100mm,以下Φ1300mm(见图2),并且对原翻板阀进行更换,改为微动新型翻板阀,减少系统内漏风及物料负极循环。

图2 图改造图纸

(2)现场增加清理设施。在下料管容易产生结皮部位改造时增加4台空气炮和现场清理孔,不定期对结皮部位进行清理。

水泥熟料生产线的烧成系统是一个牵一发而动全身的系统,尤其在预热器各个流场随时根据物料、气流、煤粉的变化相互关联、相互影响、相互制约。预热器的堵塞现象成为严重影响企业人身安全及会造成重大财产损失,在公司对下料管进行改造后的一年时间内未出现堵塞现象,为水泥窑长期安全稳定运行创造前提,规避了处理人员安全风险,效果较为明显。

作者:王小军

来源:《天水祁连山水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号