技术丨水泥厂熟料篦冷机冷却小风管的优化设计

引言

建材、冶金等行业是高能耗行业,相应地也是碳排放大户,其中风机的能耗占比非常大,以预分解窑水泥厂为例,全厂需要配置很多大功率的风机,与风机连接的通风管道存在或大或小的压力损失,甚至不必要的压力损失。本文仅以篦冷机的冷却风管为例,利用计算机软件对比分析风管的不同形状、大小和导流叶片等因素对风管阻力的影响,以期设计出较合理的低阻力冷却风管,为小风管的设计奠定一些理论基础。

风管内气体流动的压力损失有两种:一种是由于气体本身的粘附性和气体与管道内壁间的摩擦而产生的能量损失,称为沿程压力损失;另一种是气流经过管道中某些局部管件(如弯头、三通、变径等)时,由于流动方向和流速大小的变化形成涡流所产生的能量损失,称为局部压力损失。管道的局部压力损失可通过如下公式计算:

△Ps=ξρv2/2

式中,△Ps—压力损失;v—空气流速;ρ—空气密度;ξ—压力损失系数。

对于较复杂的管道,其压力损失系数没有可靠的依据取值,因此本文采用计算机软件对比分析不同风管的阻力。

常用的通风管道有圆形管和矩形管,其中圆形管具有很好的力学性能,非常适合大跨距和大直径的工况。而本文探讨的是篦冷机的冷却风管,这类风管的特点是短小,与长跨距、大直径的管路有所不同。因此本节以相同横截面积的矩形管、圆形管、弯折圆形管(见图1)为分析对象研究形状对压力损失的影响。

图1 不同形状的风管

分析发现,纯圆形管的阻力最小,压力损失为36 Pa,其次是矩形管,压力损失为39.6 Pa,最大的为弯头处分段弯折的圆形管,压力损失为45.6 Pa。这种软件分析的阻力与实际标定的阻力相比略微偏小,这与实际风管表面的光滑程度、焊缝凸出等有一定关系,软件分析的阻力数据更偏理想的条件,但这不影响定性对比分析各风管的阻力差距。

弯头处无弯折的纯圆形管道运用较少,铸造成本较高,而弯折的圆形管现场制作方便,实际运用较多。而用矩形风管,首先不存在圆变方的变径,其次弯头处也可以整块卷板成型,不用分段弯折,焊缝少且形状突变小,因此其实际的压力损失相比会更小。综合考虑篦冷机的冷却风管比较短小,其沿程压力损失小,而弯头和变径处的局部压力损失相对占比大,所以篦冷机的冷却风管宜选用矩形风管。

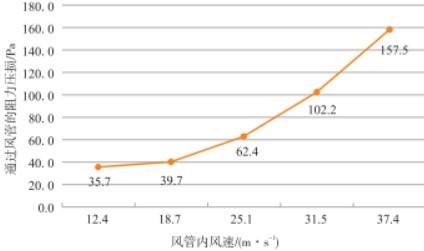

根据以上的局部压力损失公式,压力损失与空气流速的平方成正比,可见速度是影响压力损失大小的主要因素之一,因此本节以不同横截面积的矩形风管为分析对象研究风速对压力损失的影响。

由图2可见,随着截面积变小,空气速度增加,其压力损失也相应显著增加。

图2 不同风速对风管阻力的影响

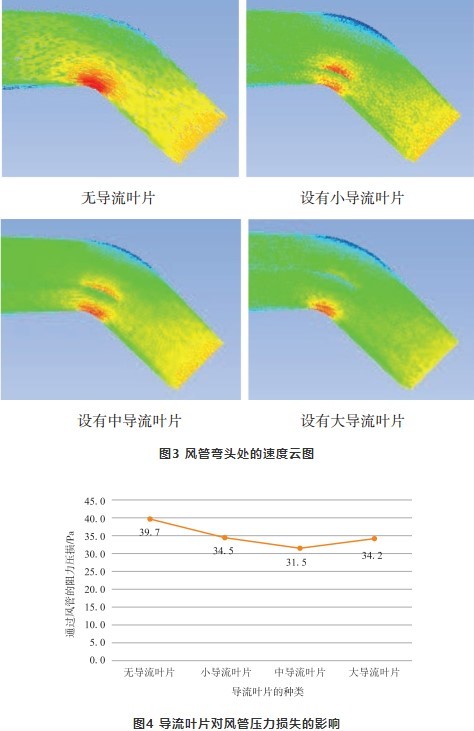

从图4可以看出,与无导流叶片的风管相比,添加导流叶片后压力损失均有所减小,最大减小8.2 Pa,占比约20%。从速度云图3也可以发现,无导流叶片时,风速较快的区域集中在弯头的内侧,而外侧风速较低,还有部分涡流。而添加导流叶片后,弯头内侧的高速区分为两层,起到了分流的作用,降低了最内侧的风速,同时涡流也相应减少。

本文还设置了大、中、小弯曲半径的导流叶片,中导流叶片的风管压力损失最小,具有最好的导流效果。从速度云图3也可以看出,其分流的速度较均匀,速度最大分布区和最小分布区较少,涡流也少。总体来说导流叶片应设置在弯头中心线的内侧,最好设置在内壁与弯管中心线连线的中间面上。

本文通过对比分析不同形状、不同截面积和不同导流叶片的小通风管道,得出篦冷机的冷却通风管道适合用矩形管,其最大通风速度宜控制在16~20 m/s内,且在弯头处应设计合理弯曲半径的导流叶片。这样可有效减少通风管道的压力损失,减少风机的运行电耗,助力节能降耗减排目标的实现。

作者:游磊1,薛继佳2

来源:《1成都建筑材料工业设计研究院有限公司;2沈阳航空航天大学》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号