技术丨辊压机上机架的改造和应用

引言

在工矿企业,一台机器在正常的使用过程中有可能遭遇破坏,尤其是一些或大或小的零部件的变形、断裂,对生产的影响也是或大或小。究其原因,有的是设计考虑不周,有的年久磨损或腐蚀,有的是工艺上造成的过度振动。在某公司的水泥粉磨系统,辊压机上机架于2019年年初进入松动断裂高发期,严重制约生产的稳定运行,本文在分析原因的基础上介绍整改措施。

该公司Ф1600×1400辊压机配SJGXP1120Q减速机、VX4000型选粉机,形成预粉磨系统,于2010年11月投产。2019年年初,生产运行过程中辊压机上机架弯曲、变形严重,导致上机架紧固螺栓经常性松动、断裂,严重时一个班就要紧固一次螺栓,两三天更换一次断裂的螺栓,已经严重制约生产的稳定运行。

生产中物料的冲击振动,加上设备原有设计存在缺陷,是造成上机架螺栓频繁松动、断裂的根本原因,可从结构、生产运行方面对细节进行分析。

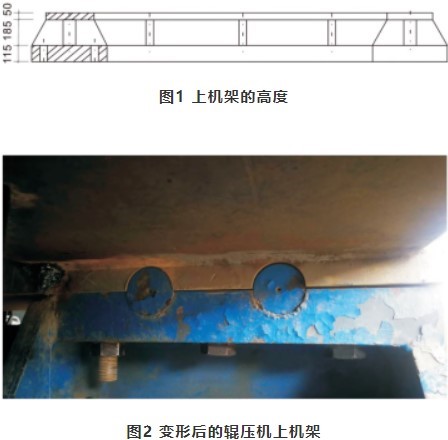

原辊压机上机架如图1所示,上缺总高350mm,上板厚50mm,立筋高度185mm,厚度80mm,下板厚115mm。变形后的辊压机上机架见图2。

根据使用情况,从上机架的受力上分析其变形的原因如下:(1)设计刚度不够,上机架承受载荷不均匀;(2)辊压机在运行中振动冲击,辊子轴向力过大造成上机架变形;(3)维护过程中螺栓断裂未及时更换,运行中辊子辊缝超限、跳动,使得辊压机上机架发生扭曲变形。

从工艺上看,辊压机中间仓下料不稳定,中间仓仓壁粘料较厚,物料下料有偏斜,没有形成中间稳定的料幕,使得辊压机形成不饱和喂料,工况不稳定造成设备振动大,对螺栓的紧固造成冲击、疲劳断裂。

从原材料看,配料中由于添加了湿物料,物料水分较大,当细粉量过多时,物料经过高压力区被挤压后密实度会增高,细粉中夹杂的气体会聚集成气泡,在高压力作用下气泡被挤压破裂,从而导致辊压机振动。细粉混合料的流动性好,在稳流仓以及在通过辊压机时离析现象严重,会导致辊面受力不均,也会引起辊压机的大幅振动。

(1)将上机架整体高度增加100mm,机架总高度变为450mm,加强立筋高度为285mm,整体重量达13.18t。

(2)在制作加高型上机架时,钢板下料前做超声探伤,不能有影响强度的缺陷存在,施焊过程中无夹渣、虚焊等。焊后需要进行着色探伤检测。整体入炉时效处理消除焊接过程中产生的应力,然后在磨床、龙门加工中心加工至成品。

(3)机架螺栓下部全部加Ф48自锁垫圈,防止松动。

(4)辊压机中间仓仓内加衬板,做好耐磨防护,减少粘料。将中间仓内撒料圆盘改造成“四口撒料盒”,稳定下料,形成稳定的料幕。

(5)更换破损的V选导流板,对入V选溜子进行检查补焊,确保溜子三通道稳定下料;对有磨损的入V选处的直溜子进行补焊并在溜子内按照循环斗提回料溜子的落料角度、料量,在物料抛物线与溜子切向处固定分料板,使物料由原来的下料不均,易形成颗粒离析,转变为形成均匀料幕,达到均匀稳定分料的目的,从而减小偏料,降低物料对辊压机的振动冲击。

(6)对磨损的辊压机辊子辊面进行堆焊修复,提高研磨能力和辊压机做功,从而提高台效。

(7)在上游混合料皮带上增加除铁器及金属探测仪,确保金属探测仪的灵敏度,以免铁质物件进入辊压机,引起较大的振动,从而损坏辊面,冲击液压系统。

(8)确保液压系统的稳定,定期检测蓄能器压力。

(9)重新校正位移传感器的初始辊距。

(10)控制原材料水分,降低上游熟料温度。改造后的上机架见图3。

图3 改造后的辊压机上机架

该公司于2020年5月完成对两台辊压机上机架的改造,运行时间已超过1年,机架螺栓未再发生松动和断裂现象,稳定了辗压机系统的生产,解决了中间仓内物料离析造成辊压机做功效率低的问题,水泥磨预粉磨系统效率大幅提升,辊压机振动大导致的止料时间大幅度缩短,也减少了维修频次。入磨比表稳定在220办/血左右,磨机台时同比上升10t/h,水泥分步电耗下降0.8kWh/t,降低了故障率。

作者:葛惠溪,赵文杰,陈红涛,张争锋

来源:《金隅冀东凤翔环保科技有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号