技术 | 窑尾袋式除尘器节能超低排放改造方案与实施

引言

淮南某水泥厂2500t/d干法水泥生产线于2004年建成投产,窑尾采用高效静电除尘器进行除尘。经过十几年运行,且增加余热发电后,电除尘器出现能耗高、排放无法保证达标情况。2016年对窑尾静电除尘器按照(标况下,以下同)30mg/m3排放标准进行设计改造为袋式除尘器。但随着国家和安徽省新的水泥工业大气污染物排放标准实施,原改造的袋式除尘器无法满足环保排放要求。2019年对窑尾除尘器进行扩容增效技术改造,改造后窑尾除尘器排放完全达到国家和安徽省水泥工业大气污染物≤10mg/m3排放标准要求,电耗下降显著,系统运行效果良好。

1.1 改造前的情况

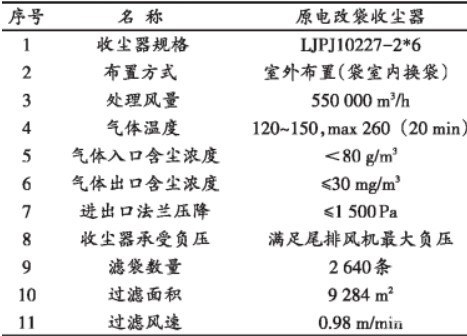

除尘器壳体运行近20年,出现部分锈蚀漏风、阻力增高(1800Pa)、电耗大、粉尘排放不能满足现行《水泥工业大气污染物排放标准》中规定的颗粒物≤10mg/m3排放要求。基于以上因素,在仔细检查确认脉冲阀、提升阀、储气罐、气包压力表指示、收尘器进出风管温度计压力计参数显示没有问题后,为实现达标排放,优化减小阻力目标,必须对现有窑尾除尘器设备进行扩容增效升级改造。改造前原除尘器主要参数见表1。

表1 改造前原除尘器主要参数

1.2 存在的问题

(1)滤袋磨蚀老化。改造为袋式除尘器后滤袋已经运行3年多时间,且除尘滤袋属于易耗品,随着使用时间增长出现磨损老化的问题。

(2)过滤面积小,过滤风速偏高。除尘器过滤面积偏小,造成过滤风速较高,过滤速度提高后设备阻力增加,引起频繁清灰,能耗增大,运行费用升高。

(3)收尘器进口分风不均,影响收尘器气流流向,造成滤袋间气流不均衡,从而造成除尘器阻力增加、影响收尘效率,降低滤袋使用寿命。

(4)除尘器存在一定漏风,影响除尘效率。除尘器经过多年运行,本体钢板焊缝孔洞漏风及除尘器检修门密封条老化造成漏风。漏风使进入除尘器风量加大,造成除尘器内部气流流速增加、气流不稳,而使除尘器效率降低。

(5)漏风造成耗电率大。多年运行后焊缝孔洞漏风及除尘器检修门密封条老化形成漏风,从而造成风量增加,风机电耗增大。

根据现有除尘器的外形尺寸,经过认真研究,需要在不改变除尘器工况和风量的前提下,提高除尘器过滤面积,使过滤风速降到0.8m/min左右。有几种解决方案:

(1)保持收尘器长度和宽度不变,收尘器高度增加1500mm,更换全部袋笼和滤袋。

(2)保持现有滤袋规格(Ф160mm×7000mm)、收尘器宽度和高度不变,加大收尘器长度。拆除原除尘器出气端保温和侧板,在收尘器出气端增加袋室、增加滤袋袋笼、喷吹装置、顶部增加高净气箱,型号为LJPJ10(11)227-2*6(1)。更换电控系统,并对增加部分设备及管道进行外保温。

(3)在不改变除尘器工况和风量的前提下,保留原除尘器壳体、喷吹清灰系统及输灰锁风系统,拆除全部袋笼和滤袋,更换规格Ф160mm×2200mm耐高温的折叠滤筒。

(4)不改变除尘器工况和风量,保留原除尘器壳体、喷吹清灰系统及输灰锁风系统,全部更换袋笼和滤袋,改造除尘器进口挡风板、导流板。

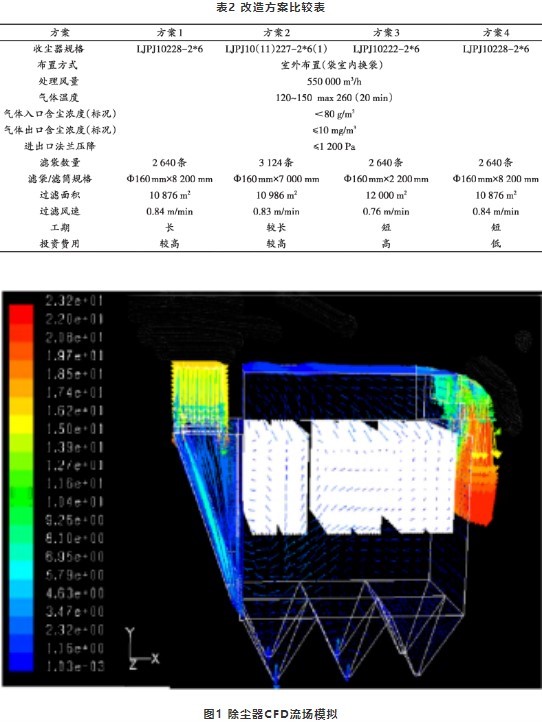

由于受场地限制,空间狭窄,在不改变除尘器工况和风量的前提下,经过认真研究方案比较(见表2):方案1滤袋袋笼数量不变,长度增加,要更换全部滤袋和袋笼。但加高袋室,增加了加工制造增高袋室的费用,且受场地空间限制,袋室加高安装耗时长,增加改造成本。方案2滤袋袋笼长度不变,可以利旧原来袋笼,增加更换滤袋及增加滤袋和袋笼费用,但需要拆除原除尘器出气端保温和侧板,增加袋室、上箱体及喷吹系统等,受场地空间狭窄限制,施工困难,施工周期较长,施工费用较高。方案3设计简单,可以保持原除尘器本体和管道系统工艺不变情况下,拆除全部滤袋和袋笼,更换折叠滤筒,施工快捷方便,但耐较高温度滤筒加工制作成本高,造成较高的改造成本。方案4设计简单,保持了原除尘器本体和管道系统工艺不变情况下,更换全部滤袋和袋笼,只需改造除尘器进口挡风板、导流板,且工期短、投资成本低。

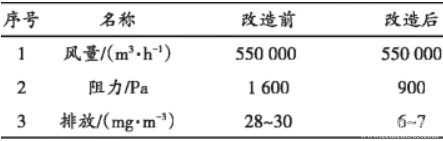

经过论证,最终使用方案4。该方案难点在改造除尘器进口挡风板、导流板装置的设计,我们利用CFD技术(见图1)对整个除尘器进行流场模拟,确定了最佳设计方案,确保了各袋室风量的均匀性。

3.1 改造过程

(1)收尘器原分布板做相应优化调整改造。气流分布主要目的是保证滤袋使用寿命和降低设备运行阻力。原分布板为上部盲板+下部导流板结构。改造方案根据现有除尘器结构形式,对设备内部上部盲板不动,将原下部盲板上开一部分方孔(160mm×160mm),并将孔制作的折弯板罩住,增加导流板。设计合理均风结构来改善气流分布,尽量保证滤袋进风均匀,进_步降低设备结构阻力。

(2)滤袋选用。既考虑节约投资成本,又要保证排放效果。滤袋的选择显得格外重要,滤袋由160mm×7000mm全部更换为160mm×8200mm,采用耐酸、耐碱、克重>850g/m2玻纤覆膜滤料,且袋笼拼接处滤袋加强处理,可以更好保护滤袋使用。

(3)袋笼选用。袋笼是袋除尘器另外一个重要的部件,其筋数及间距、直线度与焊接质量的好坏直接关系到滤袋的寿命。本次设计的袋笼为24根竖筋,三节结构,袋笼竖筋直径≥3.0mm,环筋直径≥4.0mm,环筋间距≤180mm,袋笼的竖筋与纵筋的焊接采用_次全自动焊接,采用有机硅防腐,这样可以很好地保护滤袋;另外在袋笼的顶部设置有保护套,可以保护袋口不被破坏。

(4)壳体补漏。由于除尘器多年运行,壳体焊缝部分腐蚀,对漏洞进行补漏,并进行防腐处理。

(5)设备密封条老化。对现除尘器检修门更换专用中空U形硅胶密封条,不但密封性能好,且耐高温抗老化;使得设备漏风率低,避免壳体内部腐蚀。

3.2 改造后生产运行情况

通过除尘器扩容增效升级改造,消除了除尘器运行的瓶颈问题,达到改造效果(见表3)。改造后,除尘器颗粒物排放稳定运行≤10mg/m3完全优于标准要求,设备阻力进一步降低,节约了电耗。

表3 改造效果

3.3 产生的效益

原有除尘器处理风量550000m3/h,排放浓度≤30mg/m3,按照排放温度150°C,每小时粉尘排放量为550000×[273/(273+150)]×0.03/1000=10.65t;改造后袋收尘器处理风量:550000m3/h,排放浓度7mg/m3,每小时粉尘排放量为550000×[273/(273+150)]×0.007/1000=2.48t。因此,每年向大气减少排放量:(10.65-2.48)×24×330=64706.4t,同时为企业节约64706.41生料。

除尘器运行稳定后的压差在900Pa左右。同样工况下,改造前后除尘器运行压差降700Pa左右:

W=kPQt/(3600×1000ŋ)

其中,t——年运行时间(24×330h),Q——烟气流量,m3/h;P——压差差值,Pa;k——气体密度系数,取1;ŋ——系统效率,取0.8;年均用电节省约1058 750kWh,当前电价0.55元/kWh,年均电费节省约582312.5元。

(1)合理选用改造技术方案。通过多种改造技术方案按照投资、工期及稳定性论证比较,确定最优的改造方案,保证改造后具有投资低、工期短、运行稳定、使用寿命长及运行费用低等优点。

(2)优化气流均布配置。气流均布主要目的是保证滤袋使用寿命和降低设备运行阻力,气流分布的均匀性对除尘效率影响也很大。气流分布不均匀时,在流速低处所提高的除尘效率远不足以弥补流速高处效率的降低。通过CFD分析对气流均布的优化升级改造,保障了除尘器系统的稳定运行。

(3)有效管理和正确操作保证袋式除尘设备稳定运行。总结了除尘器生产管理经验,结合改造后系统的特点,重新制订了管理办法和操作参数,尽可能减少管理操作上的不统一带来的影响。

(4)清灰程序合理设置是关键。窑尾袋式除尘器经过扩容升级改造后生产稳定,喷吹清灰周期设计合理,设备阻力较低、压缩空气消耗量下降,显著降低单位产品电耗。

作者:牛志远

来源:《河南中材环保有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号