技术丨水泥粉磨系统的智能化改造

南方水泥某年产90万吨水泥粉磨生产线采用“160-140辊压机+ϕ4.2m×13m球磨机”开流粉磨系统,未配置动态选粉机,设计生产能力为180t/h,粉磨系统工艺流程见图1,系统主要设备及性能指标见表1。

该水泥生产线主要生产P·O42.5、P·II52.5水泥,2021年第4季度,生产线出现工序电耗居高不下、辊压机因液压系统大泄压瞬间跳停的情况,严重影响了粉磨系统的安全生产运行。粉磨系统主要存在以下问题:

(1)球磨机运行电流高,功效低,单位产品电耗高;磨内物料流速过快,活化环布置不合理,质量易出现不达标情况;通过监测磨内筛余数据发现,磨内研磨体非最佳级配。球磨机磨内筛余监测数据见表2。

(2)辊压机单位产品电耗高,循环斗式提升机电流高,原始辊缝大;辊缝波动大,蓄能器压力高,辊压机作功不稳定;液压系统频繁大泄压,辊压机瞬间跳停。水泥粉磨系统运行性能指标见表3。

2.1 优化球磨机研磨体装载量,降低球磨机电耗

以生产P·O42.5水泥为例。优化前,球磨机研磨体一仓装载量为61.9t,二仓为182.5t,球磨机功耗3112kW·h/h,喂料量199t/h。优化后,二仓钢段装载量减少15t,球磨机用电量下降83kW·h/h,球磨机吨水泥电耗下降0.28kW·h。优化研磨体装载量前后,球磨机粉磨水泥电耗对比见表4。

2.2 优化活化环布置,降低磨内物料流速,提高球磨机粉磨效率

改造前,球磨机存在阶段性出磨物料比表面积低的现象,分析可能因磨内物料流速过快导致。检查磨机活化环结构并封堵50%活化环后,磨内物料流速降低,球磨机粉磨效率提高,出磨水泥比表面积合格率提升。优化活化环前后,球磨机粉磨水泥电耗对比见表5。

2.3 优化球磨机研磨体级配,提高磨内粉磨效率

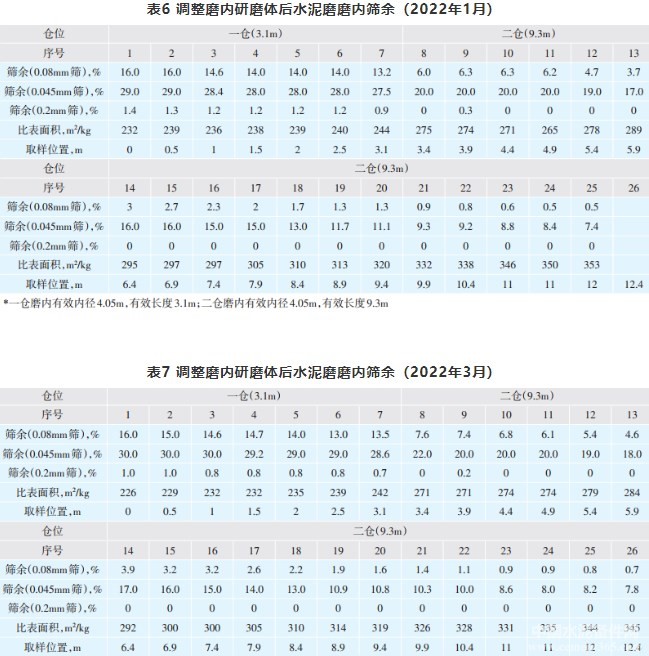

检查球磨机筛余数据发现,二仓靠隔仓板方向存在一段近水平段,磨内钢段有一定的优化空间。利用2022年1月停磨期间,减少二仓10t混合钢段,同时,加入14mm×16mm钢段10t,以改善二仓粉磨能力。优化后,磨内物料筛余值及磨机产量均有所改善。调整磨内研磨体后,水泥磨磨内筛余数据见表6、表7。

2.4 降低原始辊缝,提高辊压机作功效率,减小辊缝波动

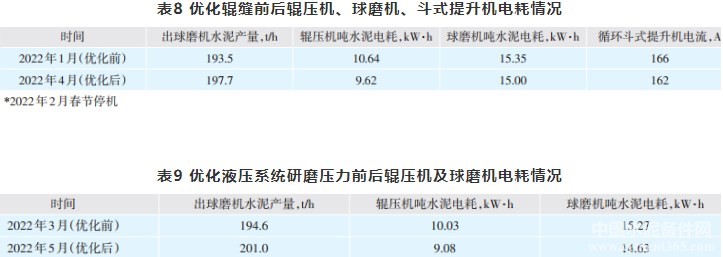

优化前,辊压机辊缝大,物料通过量大,循环斗式提升机电流高,辊压机作功功效低。优化后,辊压机原始辊缝由30mm降至24mm,辊压机作功明显好转,循环斗式提升机电流下降,辊压机单位产品电耗下降。优化辊缝前后,辊压机、球磨机、斗式提升机电耗情况见表8。

2.5 优化液压系统研磨压力,提升辊压机作功

优化前,辊压机电流低,小仓下插板阀开度持续100%运行,辊缝波动大,辊压机研磨效率不高。优化液压系统研磨压力后,辊压机电流提高,粉磨效率提高,辊缝波动降低。优化辊压机液压系统研磨压力前后,辊压机及球磨机电耗情况见表9。

2.6 液压系统加装点动式泄压阀,增加点动式自动控制回路,消除瞬间大泄压故障跳停

改造前,在辊压机运行时,仅能上调液压系统研磨压力,不能下调研磨压力,导致液压系统研磨压力瞬间高于11MPa,现场PLC控制柜进行大泄压保护,辊压机跳停,跳停频率约8~10次/月。决定对液压系统进行改造,通过增加点动泄压阀,增加点动式自动控制回路,在运行中实现液压系统点动泄压,降低研磨压力。技改后,液压系统大泄压故障次数大幅下降,跳停频率由改造前8~10次/月降至3次/月,有效降低了故障导致的设备空转无功消耗,从而降低了系统电耗。技改前后辊压机跳停次数对比数据见表10。

表10 技改前后辊压机跳停次数对比数据

水泥粉磨系统应用多变量非线性模型预测智能控制技术,实现了水泥粉磨系统关键参数的稳定控制,辊压机和球磨机系统的协同控制,提高了水泥粉磨的产质量,降低了粉磨电耗。智能控制系统主要控制策略如下。

3.1 辊压机和球磨机系统协同控制

通过控制入磨物料特征粒径,平衡辊压机与球磨机作功,消除辊压机作功不足与辊压机系统循环负荷过大现象,主要控制指标为循环风机转速。

3.2 稳流仓仓重控制

通过分析辊压机压力、辊缝和仓重的最佳匹配关系,得出仓重控制目标值,通过控制喂料量、循环风机转速,将仓重稳定在设定目标值左右。

3.3 辊压机稳定控制

通过控制辊压机动辊电流、定辊电流、出磨循环斗式提升机电流、辊压机振动、辊缝、稳流仓等保护限值,平衡辊压机通过量与循环量关系,最大化辊压机作功功效。主要控制指标为:动辊斜插板开度、定辊侧斜插板开度、研磨压力。

3.4 球磨机稳定控制

控制球磨机电流负荷、出磨成品温度、磨头负压、出磨成品比表面积、筛余、成品特征粒径等变量,稳定球磨机作功功效。主要控制指标为:磨尾风机及循环风机转速。

3.5 在线激光粒度分析仪取样浓度控制

分别在球磨机磨头磨尾加装在线激光粒度分析仪,加装位置见图2。通过控制取样绞刀进样速度,控制物料取样量,保证分析仪在稳定的光学浓度下检测物料粒度分布,进而提高在线激光粒度分析仪检测精度的可靠性和稳定性。

3.6 产品质量控制

根据实时运行参数,建立产品质量软测量模型并输出实时质量数据。在线激光粒度分析仪每15min检测一次物料粒度,依据检测值校正测量实时质量数据,用于过程控制,稳定球磨机产质量。

3.7 产能最大化控制

球磨机处于稳定运行状态后,在循环风机转速、磨尾风机转速与产品质量之间寻找一个最佳平衡点,使产量趋于动态最大化。

3.8 特征粒度自优化控制

在线激光粒度分析仪初次特征粒径目标值由人工给定,构造数据统计分析自优化算法,运行2h后触发自优化算法,自动调整在线激光粒度分析仪特征粒径目标值,自动调整循环风机、磨尾风机风量,从而降低在线激光粒度分析仪标准偏差,稳定水泥质量。

3.9 一键启停与APC控制无扰切换

结合水泥磨中控操作规程编制开停机操作方案,再结合操作方案进行DCS组态,实现水泥磨开停过程中模拟量与开关量的自动调整。水泥磨启动结束后,自动切换至APC控制程序,停机时自动切除APC控制至一键停磨,实现水泥磨开停机过程无扰切换,无需人工介入,有效缩短了水泥磨开机至满负荷、满负荷至停机的时间,降低了水泥磨开停机过程的工序电耗。一键启停与APC操作界面见图3。

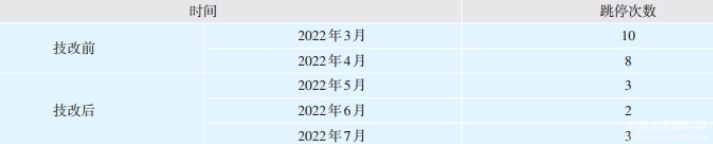

水泥粉磨系统实施“优化改造+智能控制”后,关键工序电耗大幅下降,产品质量显著提高。水泥磨控制系统智能化改造后的电耗数据见表11。

由表11数据可知,改造后,2022年4~9月稳定运行期间,P·O42.5水泥吨水泥综合电耗为27.67kW·h,P·Ⅱ52.5水泥吨水泥综合电耗为33.96kW·h,与2021年11月(改造前)综合电耗30.08kW·h/t、35.67kW·h/t相比,电耗分别下降2.41kW·h/t、1.71kW·h/t。

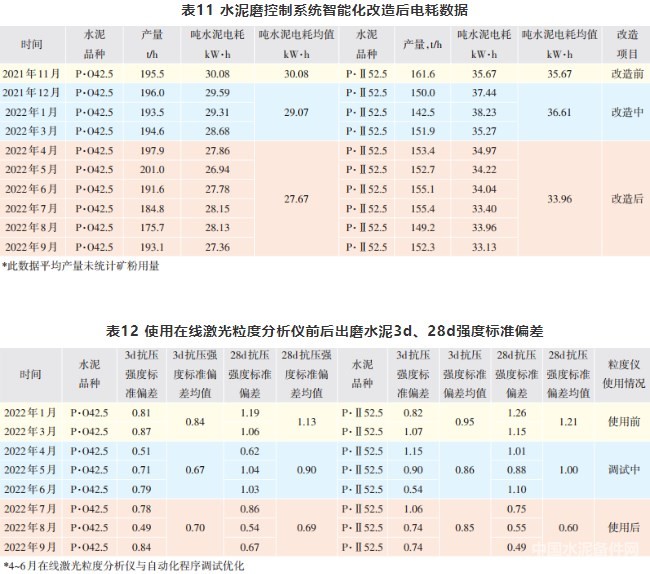

使用在线激光粒度分析仪前后,出磨水泥3d、28d强度标准偏差见表12。由表12可知,2022年7~9月(使用在线粒度分析仪后)与1~3月(使用在线粒度分析仪前)对比,生产P·O42.5水泥时,3d出磨水泥抗压强度标准偏差由0.84降至0.70,28d出磨水泥抗压强度标准偏差由1.13降至0.69;生产P·Ⅱ52.5水泥时,3d出磨水泥抗压强度标准偏差由0.95降至0.85,28d出磨水泥抗压强度标准偏差由1.21降至0.60。

水泥粉磨智能控制系统的成功应用,为优化水泥出厂质量奠定了基础。对于熟料来源(熟料强度)相对稳定的生产线,使用在线激光粒度分析仪为智能控制系统提供了基础数据,通过控制入磨物料量及出磨水泥特征粒径组分含量,完全可以实现出厂水泥质量及球磨机研磨状态的稳定。对于熟料或水泥辅材来源复杂,熟料强度、易磨性等指标波动大的生产线,虽然可以稳定控制粒度分布,稳定颗粒级配及比表面积,但若要控制水泥强度波动,则需增配更多检测仪器并进一步优化系统控制软件。

作者:禹敏1,段振洪2,王方伟3,濮阳森1,杨国进1

来源:《1广德新杭南方水泥有限公司;2上海南方水泥有限公司;3中材邦业智能技术有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号