技术 | 金属镁渣在水泥生产中的应用实践

前言

国内金属镁大多以煅烧白云石为原料、硅铁为还原剂、萤石为催化剂冶炼而成。镁渣是金属镁在冶炼过程中经1250℃高温煅烧产生的废渣,镁渣中含有部分硅酸盐矿物C₂S和少量CaF₂,可应用于水泥熟料的生产。镁渣在水泥熟料的生产过程中能起到晶种的作用,可降低水泥熟料矿物晶体的成核势能,促进晶体的形成;同时,镁渣中含有的CaF₂还具有矿化剂的作用,能够促进水泥生产时硅酸盐矿物的形成,改善水泥生料的易烧性。冷却后的镁渣的物理形态为粉状固体,其超细粉含量很高,镁渣易磨性非常好,应用于水泥生产时,不仅能够显著增加水泥生料中的超细粉含量,而且可以有效提高生料的细度和反应活性。

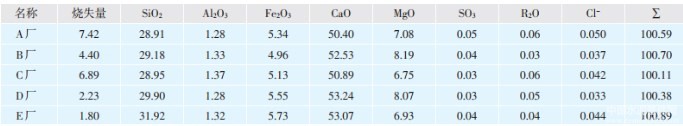

某公司地处山西省运城地区,该地区金属镁冶炼企业较多,镁渣产出量大,部分金属镁冶炼企业副产物镁渣化学分析见表1。

表1 部分金属镁冶炼企业副产物镁渣化学分析,%

从表1可看出,镁渣烧失量差距较大,CaO含量较接近,MgO含量均在6.5%~8.0%,成分较为稳定,当地水泥企业大多采用镁渣配料进行水泥熟料的生产。本文将对我公司水泥熟料生产过程中,应用镁渣后的熟料煅烧、掺量调整及作为混合材的使用情况等进行介绍,供业界同仁参考。

1.1 生料配料物理化学分析

公司生料配料原采用四组分配料,分别为石灰石、砂岩、炉渣和钢渣,自2019年开始应用镁渣(本地区金属镁冶炼企业副产物)进行五组分配料(化学分析见表2),生产硅酸盐水泥熟料。进厂镁渣外观呈土黄色,水分含量12%~18%,所含Mg₃N₂与水反应可生成氨气,进厂镁渣有强烈的刺鼻气味。

表2 公司五组分配料原材料化学分析,%

1.2 掺加镁渣不同配料方案对熟料强度和窑运行的影响

试验通过在生料中添加5%~12%不同掺量的镁渣,并分别采用镁渣与钢渣、镁渣与铜渣的配料方案,在公司2500t/d生产线实际运行中,对比不同配料方案熟料强度和窑运行情况的变化。镁渣应用初期,试验过程中不同配料方案及水泥生产主要工艺数据对比见表3,熟料化学成分、矿物组成、率值及抗压强度对比见表4。

表3 镁渣应用初期,试验过程中不同配料方案及水泥生产主要工艺数据对比(2019年)

表4 镁渣应用初期试验过程中不同配料方案熟料化学成分、矿物组成、率值及抗压强度对比(2019年)

由表3、表4可知,当生料中镁渣配比为5%时,对熟料强度并无明显影响;当生料中镁渣配比提高至12%时,熟料3d抗压强度没有明显提高,但28d抗压强度却由53MPa大幅提高至60MPa左右。

另外,通过此次试验还可以看出,铜渣作为铁质校正材料,对熟料28d抗压强度的提高也起到了一定作用。

此次试验还发现,生料中掺加镁渣对窑系统运行影响较大。主要表现在,掺加镁渣后,窑内28~40m结圈严重,试验期间两次停窑,烧结的熟料结粒疏松、不致密,并时有黄芯料出现,fCaO波动较大。虽然采取了调整喷煤管内外风比例、移动喷煤管位置等措施,但后结圈仍生长掉落频繁,严重时窑尾负压由300Pa上升至1500Pa,窑尾漏料严重。8月23日、24日,由于窑内结圈严重,窑投料量分别减至130t/h、140t/h,熟料fCaO分别达到4.48%、5.01%,24日3d、28d抗压强度仅为23.6MPa、48.5MPa。

经分析,在生料中加入镁渣,尤其是镁渣掺量>10%时,生料易烧性得到了极大的改善,熟料烧成温度显著降低。但在加入镁渣后,由于未及时采取增加窑系统产量、提高熟料KH、SM等措施降低烧成温度或提高生料的耐火度,从而导致入窑物料太过易烧。同时,由于调整过程中,生料和窑系统工况易产生波动,最终造成窑内出现严重结圈。后期通过提高熟料KH、C3S、掺加镁渣,提高了熟料的3d抗压强度。

1.3 镁渣掺量和熟料KH值、C3S含量对熟料强度的影响

2020年镁渣应用期间,生料配比情况见表5,熟料化学成分、矿物组成及率值见表6,熟料物理性能见表7。

结合表5、表6、表7可看出,尽管3月份的镁渣掺量已达10%,但由于熟料KH较低(0.920),C₃S含量为56.48%,熟料3d抗压强度仅30.5MPa,28d抗压强度为56.2MPa。

5月份时,将镁渣掺量增至13%、熟料KH提高至0.948、C₃S含量增至64.61%,熟料3d抗压强度提高至34.2MPa、28d抗压强度为56.4MPa。

6月份时,镁渣掺量仍保持13%、熟料KH进一步提高至0.963、C₃S含量为62.52%,熟料3d抗压强度提高至40.7MPa、28d抗压强度提高至59.8MPa,达到最高值。

9月份时,镁渣掺量降至8%、熟料KH进一步提高至0.964、C₃S含量为64.52%,熟料3d抗压强度为37.5MPa、28d抗压强度为56.0MPa。11月份时,镁渣掺量为10%、熟料KH进一步提高至0.984、C₃S含量增加至69.40%,熟料3d抗压强度为37.3MPa、28d抗压强度为57.5MPa,强度仍保持较高水平。

由以上数据可知,通过提高熟料KH、增加熟料中C₃S含量,当镁渣掺量≥8%时,可明显提高熟料3d和28d抗压强度,同时随着镁渣掺量的增加,熟料强度也会显著提升。

1.4 掺加镁渣对熟料易烧性的影响

使用镁渣配料前后,生料易烧性对比见表8。

表8 镁渣配料前后生料易烧性对比(2020年)

从表8可看出,生料中掺加镁渣,可显著改善生料的易烧性,掺加镁渣后,熟料的易烧性指数由0.91降至0.04;提高熟料KH和SM后,熟料易烧性指数又恢复至0.88,熟料液相量也较使用镁渣前降低了1.17%,这是在使用镁渣配料后,避免窑内频繁结圈、保持窑系统稳定运行的关键。

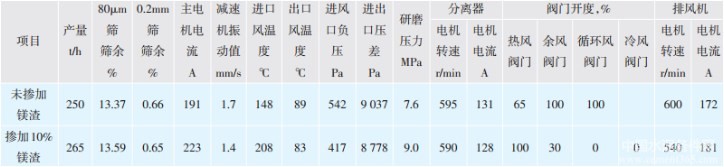

掺加镁渣前后,生料辊磨系统生产运行数据见表9。从生料辊磨运行情况来看,与未掺加镁渣时相比,掺加10%镁渣后,由于生料配料各减少了5%左右的石灰石和砂岩,生料易磨性明显提高,生料辊磨产量提高了15t/h。由于入磨镁渣本身含有10%左右的水分,在工艺操作上,主要是提高入磨风温及辊磨的烘干能力。

表9 掺加镁渣前后,生料辊磨系统生产运行数据

镁渣煅烧温度为1000℃~1200℃,比熟料煅烧温度低,所以镁渣中的MgO比水泥熟料中的MgO引起的水泥石的膨胀率低。尽管加入镁渣后,使水泥中的MgO含量增高,但水泥的安定性并无明显变化。在镁渣成功应用于熟料烧成后,考虑到镁渣本身也与熟料一样含有C₃S和C₂S等矿物,且含有较高含量的fCaO、MgO(公司使用的镁渣fCaO含量约为2.0%),尤其是粒状镁渣长期存放会发生粉化和体积膨胀现象,推测镁渣应具有一定的潜在活性,可作为混合材用于水泥生产。本文将不同掺量镁渣代替矿渣粉作为P·S·B32.5水泥混合材,研究镁渣对P·S·B32.5水泥性能的影响。试验用熟料粉配比见表10,不同掺量镁渣P·S·B32.5水泥强度试验结果见表11。

从表10、表11可以看出,用镁渣代替3.0%~8.0%矿渣时,配制的P·S·B32.5水泥的3d抗压强度由17.7MPa降低至15.0MPa,28d抗压强度由47.7MPa降至42.4MPa,二者均呈下降趋势;但用镁渣代替5%和10%的炉渣或代替5%石灰石时,配制的P·S·B32.5水泥3d抗压强度却明显提高,由17.7MPa提高至19.6MPa。用镁渣代替10%的石灰石时,配制的P·S·B32.5水泥3d抗压强度基本与不掺镁渣的P·S·B32.5水泥持平。用5%镁渣代替炉渣或石灰石时,配制的P·S·B32.5水泥28d抗压强度基本没有降低,但当镁渣掺量>10%时,则配制的P·S·B32.5水泥28d抗压强度明显下降,由47.7MPa降至44.6MPa、45.6MPa。

在矿渣中掺入镁渣后,辊磨运行数据见表12。由表12可知,加入镁渣后,矿渣辊磨产量明显提高,但由于镁渣含水10%,会造成辊磨出口温度有一定程度下降。同时,用镁渣代替一定比例的矿渣后,会显著改善矿渣辊磨物料的易磨性,可提高矿渣辊磨产量3~5t/d。

表12 矿渣中掺入镁渣后辊磨运行数据(2021年)

(1)镁渣中CaO占48%~52%,可替代5%左右的结晶完整、晶粒粗大的石灰石进行水泥生料配料,改善生料易烧性;镁渣中SiO2占20%~30%,可替代4%~5%的结晶完整、晶粒粗大的砂岩进行水泥生料配料,改善生料易烧性;镁渣中含有部分CaF2,可以起到矿化剂和晶种的作用,改善生料的易烧性。

(2)水泥生料中掺入镁渣可明显提高生料的易烧性,大幅提高熟料的3d、28d抗压强度。为充分发挥镁渣的作用,其在生料中的掺加比例应≥8.0%。在生料中掺入镁渣的同时,应相应

提高熟料的KH、SM及C3S含量,不仅可提高熟料强度,也可提高生料的耐火度,防止生料过于易烧,造成窑内结圈事故。

(3)在水泥生产过程中加入适当比例的镁渣代替水泥中的石灰石和炉渣等非活性混合材,可提高水泥的3d抗压强度。

作者:张旭

来源:《威顿水泥集团有限责任公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号