技术 | ABB-AC900F DCS系统在骨料生产线中的应用

ABB AC900F DCS自动控制系统具有运行稳定、可靠、故障率低等优点,主要应用于骨料生产线过程控制,可提高骨料生产线控制系统的自动化水平。目前,骨料生产过程控制趋于大型化、集成化、连续化、复杂化方向发展,在对过程控制品质提出更高要求的同时,对经济效益等也有一定要求,而以单一变量技术为基础的传统过程控制技术已无法满足上述要求。ABBAC900FDCS自动控制系统配套先进及优化控制软件包,可有效解决传统过程控制中无法解决的问题,为企业带来显著的经济效益。

骨料生产线ABBAC900FDCS自动控制系统(以下简称DCS系统)是ABB公司最新推出的全能综合型开放系统。AC900F控制器版本为Freelance2019,新版本向下兼容了AC800F系列控制器。该系统集传统DCS和PLC优点于一体,支持多种国际现场总线标准。

搭建骨料生产线DCS系统,需要提前准备机柜图、网络拓扑图、Freelance2016软件、Freelance 2019软件、网络通讯地址表等。

2.1 设置CPU地址

先给CPU供电,再将CPU和工程师站设置在同一网段内。设置CPU地址的方法如下:

CPU断电→重启CPU→长按ESC→IPAddress →通过左右上下键设置CPU的IP地址和子网掩码→按两次Save键进行保存(屏幕上出现“Save”说明保存完成)。

2.2 升级CPU(主站单元为PM902F)

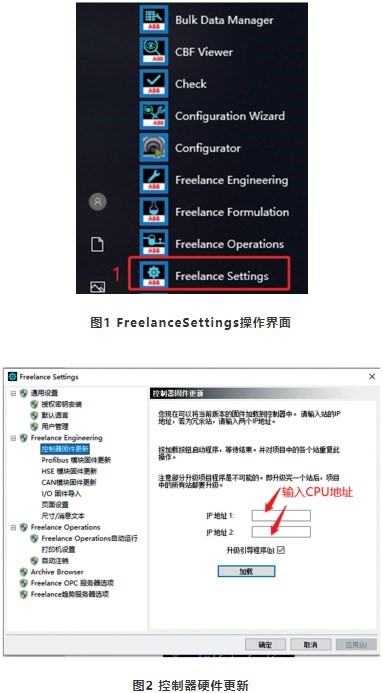

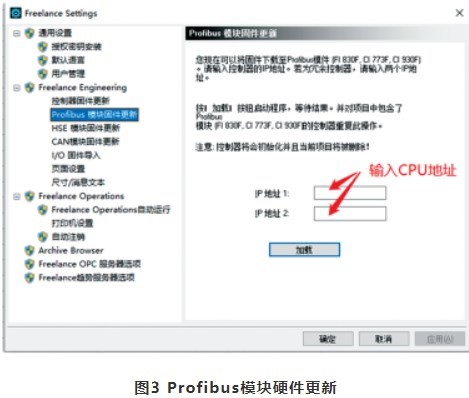

(1)第一次升级。安装Freelance2016版本软件,在相应位置输入CPU地址,加载地址。FreelanceSettings操作界面见图1,控制器硬件更新见图2,Profibus模块硬件更新见图3。

(2)第二次升级。用Freelance2019软件进行升级,操作方法与第一次升级相同。

(3)主站单元PM904的操作。将已升级的PM902拆下,安装到原配PM904的CPU进行操作。

2.3 DP通讯接头安装注意事项

(1)第一个和最后一个DP通讯接头的拨动开关均需拨至”ON”,且DP线均为“进”。

(2)若DP通讯接头的拨动开关不顺滑,说明拆装有问题,需重新安装。

3.1 DCS系统操作员站及工程师站配置

骨料生产线DCS系统操作员站由1台配置较高的计算机、1台大屏幕的CRT、操作员键盘、打印机、拷贝机等设备组成。CRT显示器可显示大量的常规仪表数据、工艺流程总貌、过程状态、计算结果和历史数据等。打印机可完成生产过程记录报表、系统运行状态信息、生产统计报表和报警信息等的打印。操作员站是人机交互的窗口,操作员通过操作员站可实现对现场设备的监控和实时调节,在生产控制中占据重要的地位。

骨料生产线DCS工程师站可进行数据库的生成、生产流程画面的产生,连续控制回路的组态和顺序控制的组态等。系统组态设计的主要任务是利用DCS提供的所有控制、监视功能来设计实际的过程控制系统。

3.2 DCS系统网络配置

骨料生产线DCS系统网络分为现场层和控制管理层。网络无节点限制,可以根据设计要求添加多个现场控制站和操作员站,系统运行稳定、安全、可靠、开放。

现场层是以DP通讯协议为主体,控制管理层采用标准的TCP/IP协议,实现控制器之间与操作员站及工程师站之间的通信,传输介质为光纤,通信速率为10/100MB。骨料生产线控制站模件总体配置见表1,骨料生产线DCS系统设备汇总见表2。骨料生产线DCS计算机柜模块化排列见表3。

3.3 DCS系统趋势查看功能的实现

以下重点介绍骨料生产线DCS系统趋势查看功能实现过程中遇到的问题和解决方法,以及ModbusTCP通讯协议、ProfibusDP通讯协议、Modbus通讯协议转ProfibusDP通讯协议。

3.3.1DCS系统趋势查看功能的实现方式

骨料生产线DCS系统趋势查看功能的实现有两种方式:一是用趋势功能块,通过OS显示趋势画面,OS数量应与TREND组态的数量相同;二是用趋势服务器,指定工程师站或操作员站为趋势服务器,安装Trendserver客户端,从趋势服务器读取趋势曲线,此种方式的优点是节省系统资源。骨料生产线DCS网络配置ID设置见图4,骨料生产线DCS服务器组态设置见图5,Freelance趋势服务器选项见图6。第二种趋势服务器搭建方式需注意趋势画面中有数字但没有曲线的问题,解决方案如下:

(1)设定系统时间(见图7)。在线状态→选项

→设定系统时间(保证实际时间与本地时间一致)。

(2)设置时区(见图8)。需注意夏令时。

3.3.2ModbusTCP通讯协议

ModbusTCP通讯协议由Modicon公司推出,其基本思想是将Modbus帧嵌入TCP帧中进行传输,Modbus基于主站-从站/客户机-服务器方式连接,实现设备之间的数据交换。

(1)软件模拟:通过软件模拟现场的从站设备(在PLC没有通电的情况下进行),见图9、图10。

(2)ETH1为CPU、工程师站、操作员站端口,在与TCP端口通讯时,应特别注意,不能共用ETH1端口,应使用ETH3、ETH4端口。

3.3.3Profibus-DP通讯协议

Profibus-DP通讯协议是一种国际化、开放式、不依赖于设备生产商的现场总线标准,它是SIMATIC-S7/M7/C7站和现场设备(DP从站)之间进行过程数据输入和过程数据输出传输的标准化接口。它使用了物理层和数据链路层,这种精简的结构保证了数据的高速传送,特别适合现场级的自动化控制系统(可编程控制器)与现场分散的I/O设备之间的通讯。Profibus-DP与ABB交互时的注意事项见图11~图13。

图11 DP通道配置

图12 厂家通讯协议文件

3.4 骨料生产线DCS系统编程

编程主要是指应用编程语言(FBD、LD、IL、SFC、ST等)对集成化控制系统进行数字量的逻辑运算,设备启停顺序控制,以及模拟量数据采集,连续运行控制。编程作为软件设计中最重要、最基础的构架,关系到整个系统中的设备能否安全运行,能否按照设计要求运行,能否在无人监控的情况下稳定运行。

骨料生产线DCS系统中应用的是FBD编程语言,在设计软件中提供大量集成的功能块、数字量控制块、模拟量控制块,而且包含上位显示的操作面板,为DCS系统操作提供便捷的同时,也使系统更加规模化、成熟化,稳定性、安全性大幅提升。在进行编程时,可以采取复制粘贴的方式,缩减软件开发时间和编程时间,使程序更易理解。针对本DCS系统中涉及的大量不同设备,我们定义了相应的功能块。同时,对大量的模拟量设备定义了模拟量采集功能块和设定块,以提高编程效率。

以普通电机块为例,编写骨料生产线DCS系统程序。首先,根据设计要求,编写程序段,普通电机功能块内部结构如图14所示。其次,编好程序段后,为此功能块定制操作面板,并在操作员站显示。操作员通过点击操作面板画面的设备按钮、弹窗,对设备进行启停等操作,同时可以读取设备的运行信息、故障信息、运行时间、速度信号、跑偏信号、连锁关系等信息。不同的操作面板可设置不同编号,不同类型的设备可运用不同的操作面板,可避免操作员误操作,功能块操作面板如图15所示。

图14 普通电机功能块内部程序

图15 功能块操作面板

4.1 利于控制管理

骨料生产线的设备安装有传感装置,DCS系统能够直接读取现场设备的运行时间、开关机时间,从而在操作员站画面上直观展示设备在线作业时间,监控现场设备的运行情况,有利于通过分散控制、集中管理的方式,实现设备的快捷管理。DCS控制系统可直接将项目信息呈现在管理者的手机上,方便管理者传达指令,提高了管理效率。

4.2 利于数据分析

在骨料生产线DCS系统中,可以观测不同时间段的生产效能并进行产能对比,进而采取提高生产效率的措施;同时,通过DCS系统能够检测电机电流,形成趋势曲线,通过观察电流、温度、速度曲线,优化电机运行状态,避免电机空转,降低生产成本。

4.3 监控更有效

通过视频监控模块,可以对骨料生产线厂区进行360°全方位监控,避免出现人工监管不到位的情况,有助于生产线的稳定运行和安全管理。

4.4 可实现设备故障自动报警及跳停

在骨料生产线中,几乎对每台设备的控制都添加了自动报警模块。设备一旦出现异常,则会立即发出警报,并在DCS画面上直观显示故障点,生成报警信息。针对报警信息,DCS系统可根据自身程序连锁选择执行方式。对于非紧急问题,系统仅进行报警;对于大型机械设备的电机轴承温度、定子温度、电机电流、运行转速、流量、料位等信号,系统会将监测点引入中控并加入到连锁跳停的程序逻辑中;当温度或振动值等模拟量信号超过报警值时,DCS系统则会自动跳停主电机及相关联的设备,避免造成设备损坏及人身安全事故。

ABB AC900F DCS自动控制系统运行稳定、可靠、精准、高效,操作界面十分友好,程序连锁可最大化保护设备安全和现场人员的人身安全,且具有故障诊断功能,便于系统维护。ABBAC900FDCS系统不仅提高了骨料生产线生产效率,同时也为企业带来了可观的经济效益。

作者:向峥,荆语飞,张园园,魏文通

来源:《天津水泥工业设计研究院有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号