技术丨ATOX50立磨组合式刮板应用

引言

某公司1#熟料生产线配套ATOX50原料立磨刮板室共有刮板8块,早期刮板结构外型较大,原尺寸长×宽为1250mm×550mm,每块刮板使用6条M24mm×150mm高强螺栓固定在刮板支架上,刮板主要作用是将从喷口环大块物料及时刮至排渣口,以保证刮板室内热风通道的畅通。长时间运行以后,尤其是排渣量大时,刮板外侧,底沿角部磨损加快,也加剧了下部箱体的磨损,导致刮板与箱体间隙越来越大,存在卡料现象,磨机主电机电流持高不下,平均在330A以上运行,运行半年就需要对刮板进行更换、补焊箱体,维修工作量增大。为此,针对其磨损特点,公司技术人员共同研究,采取对刮板进行改进,改变刮板结构以及提高耐磨性,最终采取增加备用耐磨板,改为组合式刮板,当磨损时仅对备用耐磨板进行更换,不用整体更换,降低配件费用及维修费用,同时降低员工劳动强度。

针对立磨刮板室实际运行情况,刮板底沿外侧磨损较大,下部箱体同步磨损,磨机负荷增大现象,采取改变刮板结构,缩短刮板长度,由原来长×宽为1250mm×550mm,改为850mm×550mm,厚度不变,刮板底侧迎料侧堆焊耐磨层。如图1所示,改进后的刮板安装时与下部间隙尽可能缩小,安装间隙为15±5mm,避免因间隙大引起卡料增加负荷现象:当刮板磨损到后期时,实施调面使用,将刮板旋转180°使用,原磨损部位不影响刮板间定。经过维护刮板可提高一年寿命的使用时间,因刮板面积变小,相应磨机主机电流下降35A,具有一定的节能效果。

图1 改进后刮板

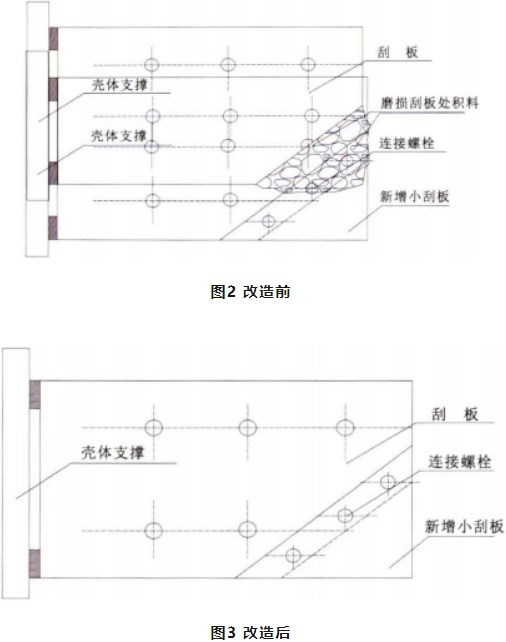

运行一年以后刮板对角都磨损,更换仍然工作量大,该公司2018年再对立磨刮板进行改进,针对外侧角部位置磨损较快进行改进,在刮板外侧边角安装380mm×350mm三角形备用耐磨板,厚度35mm,耐磨板材质为“10+10”复合耐磨材料,表面堆焊耐磨层,采用3条M20mm×80mm高强螺栓进行固定,改造为组合式刮板,当刮板外侧备用耐磨板磨损后,只对备用耐磨板进行更换即可。由原一体式刮料板改造成分体组合式刮料板,当刮料板磨损后,仅需对小耐磨板进行更换即可。改造前后结构对比见图2、图3。

(1)经过二次改进,刮板寿命可达一年以上,降低配件费用,每年节省5万元,维护更换方便、利用仓满停磨时间就可以进行更换,而且检修时间短,降低员工劳动强度。

(2)因刮板面积变小,下部间隙缩小,相应磨机主机电流下降5A,电耗由原来的19.2kWh/t降低到18.8kWh/t,降低0.4kWh/t。

(3)改造后运行至今,磨机稳定,负荷降低,同类型立磨具有很好的应用推广价值。

作者:刘影,林江山,金光辉

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号