技术 | 入磨物料温度与水分对水泥粉磨产质量的影响

引言

近年来,由于水泥行业产能严重过剩,市场竞争异常激烈。加之国家实施“碳达峰,碳中和”政策,企业压力感倍增。若要继续生存与发展,企业必须重点抓好节能降耗工作。在日常工作中,企业应对生产过程中各参数进行统计分析,准确地把握其对应关系,才能有效地指导生产,更好地执行节能降耗政策。

影响水泥粉磨过程中产质量的因素较多,其中主要包括被磨物料特性(温度,水分,易磨性)、设备配置规格、生产工艺以及操作方法等几方面。

本文根据J公司配置的立磨预粉磨+φ3.2m×13m开路管磨机水泥联合粉磨系统中出现的异常状况,探讨交流入磨熟料温度和综合水分对水泥粉磨过程中产质量的影响。

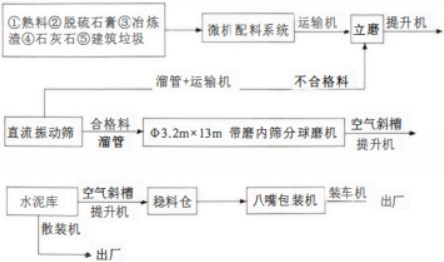

J公司开路水泥联合粉磨系统工艺流程见图1。

图1 J公司开路水泥联合粉磨系统工艺流程图

用于水泥生产的原材料堆放于专用堆棚,近几年经过扩建,其中脱硫石膏堆棚储量为4000t,冶炼渣堆棚储量为10000t,石灰石堆棚储量为4000t,建筑垃圾堆棚储量为3000t。在水泥粉磨过程中,使用海螺、鱼峰、上峰、华润等多家公司的熟料。本公司生产线φ3.2m×13m管磨机属开路粉磨系统,磨前没有配置原材料烘干工艺。

J公司生产水泥使用的混合材料有当地的冶炼渣、建筑垃圾、石灰石以及脱硫石膏,其中进厂的冶炼渣水分较高,达到15%~23%,其次是脱硫石膏,水分也在10%~12%之间。在2019年之前,J公司由于原料堆棚较少,入磨物料综合水分较高,而且波动较大,严重影响水泥管磨机产量。

2019年,J公司生产现场通过采取相关技术措施,不断建造物料储存堆棚与储库,大幅度改善了生产状况。

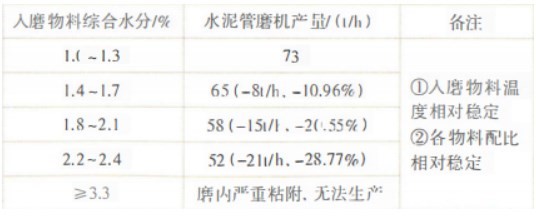

J公司开路水泥联合粉磨系统运行过程中,不同入磨物料综合水分时,生产现场管磨机产量变化数据见表1。

表1 不同入磨物料综合水分时管磨机产量变化

从表1统计数据可知,当入磨物料综合水分较低(≤1.5%),在1.0%~1.3%时,管磨机产量较高,达到73t/h。随着入磨物料综合水分的增加,管磨机产量随之下降,入磨物料综合水分越大,管磨机产量降低幅度越大。当入磨物料综合水分≥3.3%时,由于过大的物料水分,粉磨过程中造成磨内水蒸气增多,难以及时排出,磨内严重粘附。细粉状物料粘附于筒体衬板工作表面与研磨体表面,并且极易堵塞隔仓板篦缝,使磨内通风不畅,粉磨环境恶化,最终导致水泥管磨机不能正常作业。

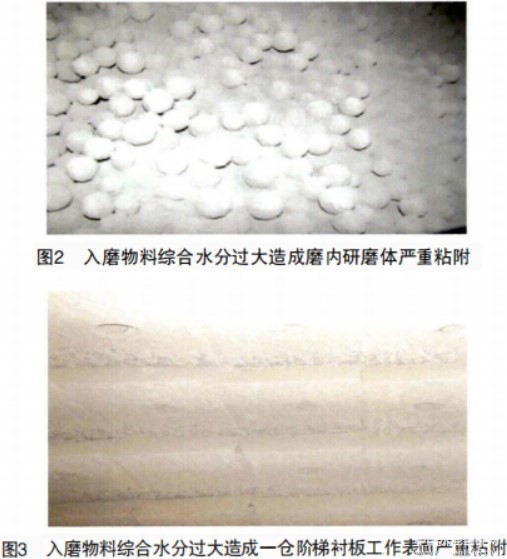

入磨物料综合水分过大造成的磨内研磨体严重粘附情况见图2。

入磨物料综合水分过大造成的水泥管磨机一仓筒体阶梯衬板工作表面严重粘附情况见图3。

水泥管磨机细磨仓筒体衬板工作表面严重粘附情况见图4。

入磨物料综合水分过大导致的隔仓板篦缝严重粘附情况见图5。

由图2~图5得知,入磨物料综合水分过大时,排出水分需要通风,如果提高磨尾风速,势必造成水泥成品细度超标,影响水泥强度。此外,入磨物料综合水分过大,磨内温度也不会高,难以很快蒸发而累积在磨内,随着时间推移,细粉状物料不断积聚粘附于管磨机筒体衬板工作表面与研磨体表面,以及粘附于隔仓板篦缝与磨尾出料篦板篦缝,最终导致管磨机内部粉磨状况严重恶化。

入磨物料(主要是入磨熟料)温度过高时,物料将向磨内带入大量的热量,加上粉磨过程中,研磨体与研磨体之间,研磨体管磨机筒体与筒体衬板之间以及研磨体与被磨物料之间的冲击、摩擦,绝大部分电能与机械能转换成热能使磨内温度升高,因而会影响到入磨物料的正常粉磨。而且管磨机固有的“选择性磨细”功能,会导致易磨性较好的物料出现“过粉磨”现象,这些被充分磨细的细粉极易产生静电,吸附在筒体衬板工作表面以及部分研磨体表面,从而降低了水泥管磨机的粉磨效率。此外,从水泥粉磨与水泥水化理论上讲,磨内温度过高,会影响水泥成品性能。当磨内环境温度超过115℃时,易造成石膏脱水,引起水泥凝结时间异常,如出现急凝或假凝,将会严重影响水泥成品质量。

然而,对于水泥管磨机系统而言,合理而适宜的磨内温度,对水泥的粉磨过程是极其有利的,同时更需要管磨机的连续运行。

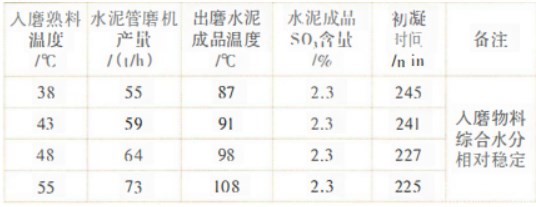

J公司开路水泥联合粉磨系统运行过程中,适宜的入磨熟料温度与水泥管磨机产质量的关系见表2。

表2 适宜的入磨熟料温度与水泥管磨机产质量的关系

从表2数据得知,在综合水分相对稳定的条件下,随着入磨熟料温度的升高,水泥管磨机的产量也随之提高,而且出磨水泥成品的凝结时间仍然正常,这与水泥水化的传统理论有出入,为什么会出现这种情况呢?笔者认为,当入磨熟料温度升高,不但能够在磨内蒸发一部分入磨混合材料水分,减少因物料水分因素造成的衬板工作表面以及研磨体表面的粘附现象,而且可以保持隔仓板篦缝正常的通风与过料能力。

此外,随着磨内粉磨温度的提高,避免了磨尾收尘器布袋的结露现象,管磨机内部以及粉磨系统管道的通风阻力减小,磨内通风状态良好。由于被磨物料温度较高,能够使物料保持均匀而稳定的流动速度,在磨内的气流与物料流通更加顺畅,大幅度提高水泥管磨机段的粉磨效率,促进整个开路联合粉磨系统的良性循环。

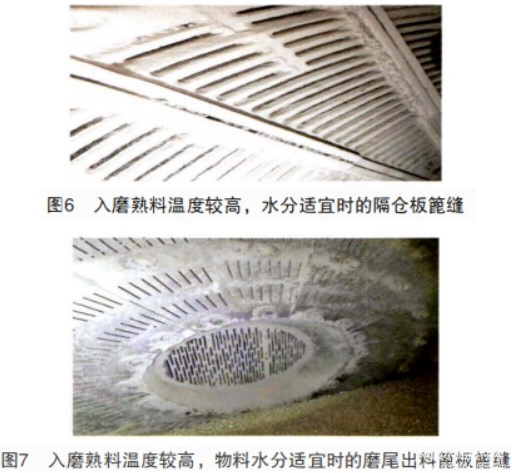

入磨熟料温度较高(55℃),物料水分适宜时的隔仓板篦缝见图6。

入磨熟料温度较高(55℃),物料水分适宜时的磨尾出料篦板篦缝见图7。

由图6与图7可以看出,在生产过程中,保持适宜的磨内温度,隔仓板与磨尾出料篦板篦缝无物料粘附现象,通风与过料能力良好,水泥管磨机产质量指标稳定,联合粉磨系统运行正常。

水泥管磨机连续运行生产,随着入磨熟料温度升高,水泥成品的细度与比表面积趋于正常,水泥成品的初凝和终凝时间略有些变化,但在受控值范围内。这是由于J公司在水泥生产过程中,选用工业副产品石膏(脱硫石膏和改性磷石膏),其部分特性与天然二水石膏有些区别。由实际生产数据得知,出磨水泥的温度不超过135℃,水泥的凝结时间正常。以上提出的观点虽与传统理论不尽相同,但其目的是在于希望与国内相同工艺条件的厂家进行交流和探讨,以求进一步提高节能效率。

通过对生产运行数据进行数理统计,掌握了影响水泥粉磨系统产质量的主要因素,在对粉磨系统的日常管理中,应重点做好如下工作。

(1)稳定入磨物料综合水分,严格控制冶炼渣、石膏等被磨物料的水分,确保入磨物料综合水分<1.5%。

(2)熟料采购与进厂,必须充分考虑运距,使用温度较高的熟料。通过工艺管理,使入磨物料综合温度达55℃左右。适宜的磨内粉磨温度,极其有利于物料与气流均匀而稳定的流动速度,能够大幅度提高水泥管磨机段的粉磨效率,促使整个粉磨系统在运行过程中始终处于良性循环状态。

(3)水泥粉磨企业应根据入磨熟料温度和季节气候变化时的物料水分,不断优化调整磨内各仓研磨体级配,以适应稳定提高水泥管磨机系统产质量的技术要求。

(4)对中控操作人员以及磨机工和配料工进行专业知识培训,进一步熟悉现场工作,不断提高其操作技能与技术水平。

作为水泥粉磨企业,熟料均采取外购方式,应充分考虑采购运距与进厂熟料温度。同时,必须严格控制混合材料水分,入磨物料综合水分应<1.5%,能够避免含湿细粉状的物料积聚在管磨机隔仓板篦缝,出磨篦板篦缝与筒体衬板工作表面,以及研磨体表面产生严重的粘附现象,保证水泥管磨机正常稳定运行。

当入磨物料综合水分>1.5%,且<1.8%时,应注意及时采取调整措施,宜采用温度较高的熟料,以抵消由于物料综合水分因素对整个粉磨系统产质量的负面影响,从而确保水泥管磨机系统正常生产。

频繁停开的水泥粉磨系统极其不利于正常粉磨作业,难以保持稳定的工况。必须使水泥管磨机始终保持良好的连续工作运行状态,从而保证粉磨系统生产的良性循环。

作者:王文伟

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号