技术丨钢渣沫作为混合材对水泥性能的影响

引言

钢渣沫是炼钢过程中提选后的一种工业废渣,灰褐色、微孔、安定性差,产生量约占粗钢产量的8%~15%。我国冶金行业每年排放的钢渣超过1亿吨,可利用资源十 分丰富,但 是 目前的利 用率仅为22%。钢渣 沫资源综合利用,不 仅能改善环境质量、还可促进绿色低碳循环 发展,进而对实现经济社会发展全面绿色转型至关重要。

钢渣沫是由生铁中的硅、锰、磷、硫等杂质在熔炼过程中氧化而成的各种氧化物以及这些氧化物与溶剂反应生成的盐类所组成。钢渣沫的矿物组成以硅酸三钙为主,其次是硅酸二钙 、RO相、铁酸二钙和游离氧化钙。由于钢渣沫中含有和C3S、C2S相似的矿物及大量CaO和MgO,具有潜在水化性,俗称“过烧硅酸盐水泥熟料”。目前虽然部分企业尝试利用钢渣沫作为水泥混合材,但是由于钢渣沫中含游离CaO和MgO矿物,存在安定性不良的问题,这是制约钢渣沫在水泥中作为混合材应用的最主要因素。

钢渣沫的活性主要是由原材料熔融冷却工艺所决定,其活性激发主要有机械激发、化学激发、热力激发;机械激发对钢渣沫细磨加工不仅使渣粉颗粒减小,增大其比表面积,使渣粉中的f-CaO进一步水化以提高渣粉稳定性,还伴随着钢渣晶格结构及表面物化性能变化,使粉磨能量转化为渣粉的内能和表面能,提升钢渣胶凝性。控制合适 的比表面积,激发钢渣活性作为水泥混合材,利用钢渣微粉“微细化程度”对水泥强度及性能有很大作用,加速水化反应,提高混凝土泵送性。化学激发通过外加剂激发,掺入一定量的钢渣沫,磨制过程中加入外加剂和其它工业废渣复合磨制水泥,磨至一定细度,可以改善水泥性能,降低水泥成本。本文对钢渣沫作为混合材对水泥性能的影响进行研究。

钢渣沫取用园区钢厂钢渣,经破碎除 铁处理,粒度<30mm,经 制样机研磨至0.08mm试验筛全部通过混匀,用于化学成分检验。

钢渣沫的化学成分:烧失量4%~5%;SiO₂15%~17%;Al₂O₃ 3.5%~5.5%;Fe₂O₃13%~15%;CaO43%~45%;MgO4%~6%;MnO5%左右;T₁O₂3%左右。

2.1 钢渣沫活性的物理激发试验

除铁后的钢渣沫,经 过φ500× 500的试验小磨粉磨至比表面积350±15m2/kg和480±15m2/kg两种试验样品水泥,基准水泥为磨制好的P·042.5硅酸盐水泥,比表面积350±15m2/kg, SO;为2.3%,采用GB/T20491-2017《用于水泥和混凝土中的钢渣粉》,检验钢渣沫的活性,见表1。

活性指数计算公式:H=(RX/R。)×100%,比对样为钢渣沫:基准水泥质量比为3:7,RX为比对水泥抗压强度,R₀为基准水泥抗压强度。

表1数据对比表明,提 高钢渣沫比表面积对钢渣沫活性指数有明显影响,随着比表面积提高,无论是7d还是28d活性指数都有明显提高, 7d、28d活性指数分别提高4.1%、4.8%,低比表面积样品和高比表面积样品7d到28d活性指数涨幅分别为8.6%、9.3%,涨幅提高了0.7%。

2.2 钢渣沫活性的化学激发试验

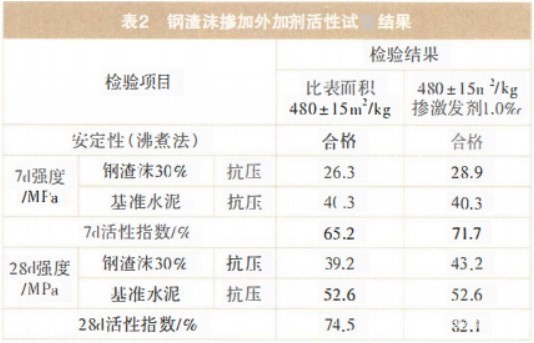

钢渣沫掺加外加剂活性试验结果见表2。

表2中数 据对比表明,控制指标不变的情况下,掺加1.0%激发剂,无论是7d还是28d活性指数都有明显提高,且7d到28d活性指数涨幅较未掺加激发剂有了明显提高。7d、28d活性指数分别提高6.5%、 7.6%,掺 加激发剂前后样品7d到 28d活性指数涨幅分别为9.3%、10.4%,涨幅也明显提高。

通过掺加1.0%激发剂样品和比表面积控制指标为350±15m2/kg未掺激发剂样品活性指数试验数据对比可得出,同样物料配比,通 过 提高比表面积物理激发和加外加剂化学激发叠加,7d、28d活性指数分别提高10.6%、13.4%。

由表1和表2实验数据可以看出,通过物理激发提高钢渣沫比表面积和化学激发掺加1.0%激发剂,能够大幅度提高钢渣沫活性。

采用13%钢渣沫替代同比例的炉渣、粉煤灰、矿渣,经过φ500×500的试验小磨将物料共同粉磨至比表面积350±15m2/kg和480±15m2/kg两种试验样品水泥 ,检验其物理性能,见表3。

表3中3-1和3-4试验数据对比来看,比表面积控制为350±15m2/kg,13%钢渣沫替代同比例的炉渣、粉煤灰,比面积控制为 350±15m2/kg,3d、28d强度低于原配比强度,说明该控制指标范围内钢渣沫活性低于炉渣、粉煤灰;从以上数据分析,由于炉渣、粉煤灰易磨,在同样粉磨时间,粉煤灰和炉渣比表面积较大,一方面起到了填充效应,另一方面改善了颗粒形貌,从而粉煤灰和炉渣强度发挥较好,而钢渣沫的易磨性较差,在和其它物料共粉磨时,钢渣沫本身细度较大,从综合物料比表面积来看,比表面积有所提高,而钢渣沫的实际比表面积远远低于综合物料比表面积,故不能很好地发挥钢渣沫的活性。

比表面积控制为480±15m2/kg,13%钢渣沫替代同比例的炉渣、粉煤灰,3d、28d强度高于原配比强度,说明提高比表面积控制指标,钢渣沫活性高于炉渣、粉煤灰;从提高比面积涨幅来看,钢渣替代炉渣和粉煤灰无论是3d还是28d涨幅明显,从而说明物理激发对钢渣活性具有明显的效果。从实验数据分析,钢渣沫利用最好磨制钢渣微粉才能更好地发挥其活性。

比表面积控制为350±15m2/kg和480±15m2/kg,13%钢渣沫替代同比例的矿渣,3d、28d强度低于原配比强度,说明钢渣沫活性低于矿渣。掺加激发剂实验数据对比见表4。

从表4中4-1和4-4试验数据对比来看,掺加1.0%激发剂,13%钢渣沫替代 同比例的炉渣、粉煤灰,3d、28d强度高,涨幅较原配比及13%钢渣沫替代同比例的矿渣涨幅明显,说明激发剂对钢渣沫和矿渣复配的激 发效果明显。掺加1.0%激发剂13%钢渣沫替代同比例的矿渣较原配比相比,3d、28d涨幅明显提高,说明激发剂对钢渣沫的激发效果明显。

钢渣沫替代水泥中不同比例粉煤灰和炉渣的检验结果如表5所示。

从表5可以看出,随着钢渣沫替代炉渣掺量比例增加,标准稠度降低;钢渣沫替代炉渣掺量在3%~9%时,3d强度在钢渣沫掺量6%时出现峰值之后降低、28d强度在钢渣掺量为3%时出现峰值之后逐渐降低,钢渣沫替代炉渣掺量超过9%时,随着钢渣沫替代炉渣的比例增大,3d、28d强度不同程度有所下降,说明钢渣沫替代炉渣生产水泥掺量不宜过大,钢渣沫3%~9%时,强度发挥最好;随着钢渣替代粉煤灰掺量比例增加,标准稠度降低;钢渣替代粉煤 灰掺量在6%~12%时3d、28d强度增加,钢渣替代粉煤灰掺量为9%时,3d、28d强度出现峰值后逐渐降低,钢渣替代粉煤灰掺 量超过12%时,随 着钢渣替代粉煤灰的比例增大, 3d、28d强度不同程度有所下降,说明钢渣替代粉煤灰生产水泥掺量不宜过大,钢渣6%~9%时,强度发挥最好。

(1)配比方案:分别用5%、10%钢渣沫替代炉渣、粉煤灰,验 证钢渣沫替代炉渣、粉煤灰在水泥中的作用及性能。2022年8月10日~8月11日进行试验。

(2)原料计划:每种方案计划试验3h,台产初步按300t/h计算,约需要钢渣沫600t左右,计划在2#水泥磨进行此试验,掺加激发剂验证大磨生产激发剂的激发效果。

(3)试验结果及台产统计分析。

1)表6实验数据来看,加激发剂后,加钢渣沫水泥3d强度平均提 高3.0MPa,说明激发剂对钢渣沫激发作用较大。用5.0%钢渣沫代替炉渣加激发剂后强度较加10.0%钢渣沫代替炉渣强度略高。掺加5.0%钢渣沫及激发剂后比未掺加钢渣沫及激发剂样品3d强度提高5.0MPa左右。故说明大磨实验钢渣沫掺量在6.0%~9.0%替代炉渣效果最佳,激发剂对钢渣沫激发效果明显。用10.0%钢渣沫代替粉煤灰加激发剂后强度较加5.0%钢渣代替粉煤 灰强度略高。掺加10.0%钢渣沫及激发剂后比未掺加钢渣沫及激发剂样品3d强度提高4.4MPa左右。故 说明大磨实验钢渣沫掺量在9.0%~12.0%替代粉煤灰效果最佳,激发剂对钢渣沫激发效果明显。

2)表6实验数据显示,实验过程中水泥磨台时产量没有出现明显变化,实验过程中基本保持不变。

通过试验,得出以下结论:

(1)通过物理激发、化学激发可以明显提高钢渣沫在水泥中的活性。

(2)水泥中掺入一定细度范围钢渣沫,激发水泥活性,降低水泥标准稠度。

(3)钢渣沫磨制比表面积控制350m2/kg,其活性低于炉渣、粉煤灰。比表面积控制在420m2/kg以上,可以大幅度提高钢渣沫的活性。

(4)可以考虑掺入5.0%的钢渣沫水泥生产过程中加入激发剂,比表面积控制430m/kg,改善水泥性能,降低生产成本。

(5)钢渣沫作为混合材,最好磨制钢渣微粉及掺加激发剂,才能更好地发挥其活性作用。

作者:刘丽芬,张建华,霍帅,刘萍, 朱旭伟

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号