技术丨水泥脱硝分体计量技术的改造与应用

引言

绿色发展理念下,人们环保意识日渐增强,国家相关部门也对工业生产排放问题提出更高的要求,国内很多省份相继出台水泥行业超低排放标准,要求水泥窑尾气氮氧化物排放量不得超过100mg/m3,而A级企业则不高于50mg/m3,在相关要求下,很多水泥厂开始其项目的优化改造。陕西北元集团水泥厂具备2×3000t/d生产线,属于公司PVC生产配套项目,应用100%电石渣生产水泥的工艺,为了实现超低排放的标准,2020年,公司开展脱硝分体计量技术的改造优化,本研究在对水泥厂常用脱硝技术进行介绍的基础上,对本公司脱硝分体计量技术的具体改造过程及应用效果展开详细分析。

1.1 选择性非催化还原技术(SNCR)

目前,水泥厂在脱硝处理上采用的是选择性非催化还原技术(SNCR),主要在870~1200℃的温度区间内含氮药剂喷进具有氮氧化物的燃烧产物之中,进而产生还原反应,对氮氧化物进行脱除,产生水与氮气,该反应的化学反应方程式为:

4NH₃+4NO+O₂→4N₂+6H₂O 4NH₃+2NO₂+O₂→3N₂+6H₂O

8NH₃+6NO₂→7N₂+12H₂O

4NH₃+6NO→5N₂+6H₂O

SNCR技术是现阶段大部分水泥厂采用的重点脱硝技术,技术优势明显,一次性资金投入较低,空间的占用较小,但是受绿色环保理念影响,国内多个省份出台“超低排放”相关要求,陕西省则是在2016年便全面启动超低排放改造,而SNCR脱硝效果难以满足“超低排放”要求的低于50mg/m3氮氧化物排放标准,另外,该项技术在氨水的消耗上比较巨大,增加水泥厂的运行成本,且如果使用不当还是引发烟气按出现逃逸,给环境带来污染。在这样的背景下,对该项技术进行优化改造非常迫切。

1.2 SNCR脱硝效果关键影响因素

(1)温度范围

氮氧化物发生还原反应的最佳温度需要保持在一定范围之内,为850~950℃。脱硝反应中的还原剂氨水对于温度比较敏感,因此,氨水喷枪喷嘴位置的选择对于脱硝的效果与效果具有关键性影响。通常而言,水泥厂会应用温度流场模拟、水泥窑系统温度测试等对于各区域温度的分布开展模拟分析,进行根据温度进行喷枪喷嘴位置的确定。

(2)合适温度区间的停留时间

停留时间是指反应物于反应器中停留的时间合计,在这个时间内,氨水等还原剂和烟气混合、水蒸发、还原剂分解、氮氧化物还原等有关的步骤都需要完成。停留时间的长短与锅炉气路尺寸、烟气的速度等有关,在SNCR脱硝系统之中,停留的时间通常为0.001~10s。

(3)反应剂与烟气混合度

还原反应的发生要求还原剂须和烟气混合均匀,这样将有效提升脱硝的效果,而混合程度一般受锅炉形状、气流经过锅炉方式、还原剂氨水的扩散度等影响。还原剂氨水的扩散度则受到喷嘴、喷射方向、喷射速度、雾化角等因素的影响。

SNCR脱硝现已发展相对成熟,被广泛应用于水泥行业,而有效的雾化控制、更为精确的氮氧化物测量技术都可以对脱硝剂的喷入量、还原剂与烟气的混合度进行更高效控制,进而提升脱硝效果,获得更加稳定、更加高效的脱硝效率。

2.1 脱硝喷枪位置的改造

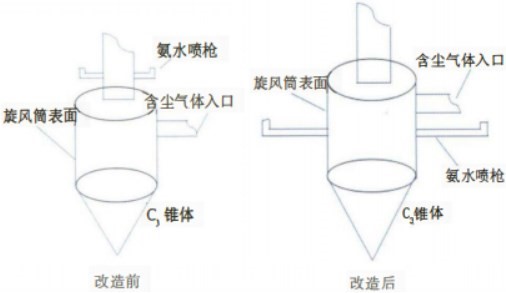

笔者所在水泥厂为了提升脱硝效率,在分解炉中部安装6根氨水喷枪的基础上,又在末级旋风筒出口安装3根喷枪,虽然还原剂氨水的耗量获得一定程度降低,但是相比同类企业,还原剂氨水的耗量依旧偏高。为此,水泥厂开展脱硝喷枪改造项目,将分解炉的6根与C3出口的3根氨水喷枪进行拆除,同时在C;出口撒料台下部1.2m 的位置处,依照顺时针的方式分别和撒料台的中心线呈现45°、135°、225°及315°的位置处增加4根氨水喷枪,具体改造前后见图1。

图1 改造前后脱硝喷枪位置示意图

还原剂氨水喷枪的位置对于脱硝的效果与效率具有关键作用,其安装位置的选择主要根据以下三点因素,包括还原剂氨水和氮氧化物发生反应的最优温度区间、相对充足的反应时间及反应的环境(即烟气含尘量的高低)。水泥厂针对氨水喷枪位置的改造是经过企业现场相关技术工作者的反复试验论证及相关专业人士的指导进行,将喷枪安装于温度为850~950℃,末级旋风筒锥部和直筒交界处,也就是直筒下部的20cm位置,该部位温度为还原反应发生的最佳温度区间,烟气的含尘量也相对较低,同时下料管和末级旋风筒锥部之间的距离相对较大、风速相对较小,这就扩大了氨水的反应区域,有效增加反应时间,最终提升脱硝效率与效果。

2.2 分体计量技术的应用

水泥厂还针对各个喷枪的氨水管线进行过滤器、调节阀、流量计、压力表等系列装置的安装,在空气压缩管线上进行过滤器、压力表、调节阀等安装,有效实现分体计量,并把各喷枪分体计量的装置系统置于一处,方便进行对比与调整,同时,为了更好地保护计量系统,尤其是防止因冬季温度过低而导致系统损坏,水泥厂应用彩钢制作成小房子对其进行防风与保温保护。分体计量技术的应用,保障各个喷枪所喷出的氨水流量、压力等参数相同,优化氨水雾化的效果,不仅减少还原剂氨水的耗量,还提升脱硝的效率与效果。

水泥厂对脱硝分体计量技术进行优化改造后于2021年将其应用于生产一线、二线与三线,水泥厂脱硝处理中2020年与2021年氨水消耗情况见表1。

由表1可知,陕西北元集团水泥厂2020年两条生产线的熟料总产量为2176657.86t,脱硝处理中还原剂氨水的使用总量为4010.74t,2020年水泥厂脱硝处理中氨水单耗为1.84kg/t;经过脱硝分体计量技术改造后,2021年,水泥厂熟料生产总量为2125030.50t,氨水的消耗量为3111.34t,氨水单耗为1.46kg/t。相比2020年,2021年水泥厂的氨水单耗降低0.38kg/t,氨水的消耗量获得明显降低,该项目具有一定的改造效果,具有一定的推广性。

作者:谢强,崔军军,徐林军

所属:陕西北元集团水泥有限公司

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号