技术丨窑头电收尘器改造与优化

引言

某公司2500t/d生产线于2006年7月投产,该生产线窑头收尘设备配置的是电收尘器,设计排放标准<50mg/Nm3,符合当时国家标准要求。但窑头电收尘器排放浓度高达约30mg/Nm3,已无法适应新标准规定烟尘排放浓度为<20mg/Nm3的要求。因此公司在2017年6月对窑头电收尘器进行升级改造。通过近几年的使用,窑头烟囱排放浓度徘徊在10mg/Nm3左右,运行效果良好,已达到国家环保排放要求。

(1)一电场中间部分极板、极丝和框架磨损严重。极板的磨损、变形造成电场电压和电流低,极丝经常脱落造成接地现象,电场开不起来,致使收尘效率下降。

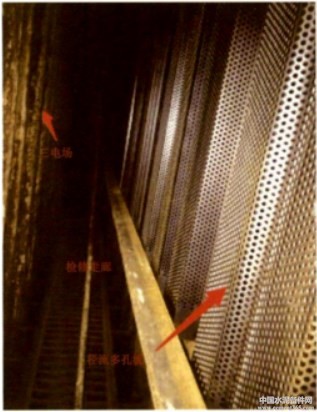

熟料斜拉链收尘风管安装在一电场进风口下部,高速的熟料颗粒很快就将气流分布板磨穿,然后加快对电收尘器一电场进风口附近的极板、极丝和框架磨损(见图1),虽然停窑必修,但效果一直不好。

图1 改造前一电场中间部分极板极丝磨损情况

(2)一电场极板变形严重,造成电压低且波动大。回转窑运行初期,由于种种原因温度掌控不到位,导致部分极板变形严重,一直没有进行恢复。

(3)阴极极线芒刺包球严重。由于电收尘器拉链机锁风阀和斜拉链收尘管道磨损造成漏风,另外有时AQC 锅炉换热管道磨透漏水,导致熟料粉和水蒸气凝结在芒刺上,十分坚硬,造成电场电压仅在40000V左右。

(4)清灰控制装置损坏。有时电收尘器的阴阳极积灰非常严重,甚至阴极极丝被粉尘包成圆柱状,造成这种现象的主要原因为就是振打装置失效,从外面看振打机构在工作,实际没有振打力或根本就没有振打。常见的主要原因是阴极振打销子折断脱落、阳极振打杆错位等现象。

(5)比电阻升高,收尘效率下降。余热发电投运后温度降低,使得熟料粉尘比电阻大幅升高,不利于粉尘有效捕集。主要表现在粉尘被收下之后,电荷难以释放。电荷在阳极板表面累积,形成反电晕,产生大量正离子,抵消电场正常放电,阻碍后续粉尘荷电与捕集。

对窑头电除尘器而言,当烟气温度在180~200℃以上时,粉尘的导电性尚可,在设备状态完好情况下可获得预期的收尘效率。经过余热发电,虽然烟气温度降低使工况烟气量有所减少,含尘浓度也有一定程度降低,但粉尘导电性降低使实际收尘效率下降,粉尘逃逸量大幅增加。

正常情况下,水泥窑头废气湿度都在2%以下,窑头电除尘器在余热发电不投入使用时,气体的温度在200~250℃,此时粉尘比电阻还是适合电除尘器收尘需要的。而当余热发电投入使用时,进电除尘器烟气温度大部分都在100~120℃之间,此时粉尘比电阻比较高,电除尘器很难达到理想的收尘效果。

(1)第一套方案:“电改袋”方案。此方案由国内某知名大型环保公司设计,包括电收尘器改为纯袋式收尘器,更换降温系统及窑头排风机和电机,造价约360万元左右。其中电机需要从280kW改为560kW,吨熟料装机电耗将直接增加2kWh左右。

(2)第二套方案:电收尘器升级改造。此方案由北京信实德电气设备有限公司设计实施,包括电收尘器大修、高频电源和振打控制的改造和电尘器出风口部位的改造,造价140万元左右。

综合以上两种方案,经公司研究决定按第二种方案实施改造,并进行局部优化。

3.1 电收尘器本体大修

(1)一电场阳极极板全部更换,二、三电场阳极板检修,更换损坏部分;三个电场阴极线全部进行更换。值得注意的是阴极线必须在外部组装合格后再进行安装,因为阴极线数量太多,安装要求高,在里面安装焊接难度大,且质量也难以保证。2017年2月在一电场更换250根极丝后出现多次极丝折断而接地的现象,到2017年6月大修时检查,发现脱焊28根,脱焊率高达10%以上。

(2)对阴阳极振打系统进行检修,主要包括阳极振打机构和阴阳极振打锤、振打承击砧等设备进行检查调整或更换,保证达到正常运行要求。而对于经常折断或脱落的阳极振打销子,将其更换为高强螺栓并将螺母焊死,减少其损坏几率。

3.2 高频电源和振打控制改造

(1)更换电场电源和控制柜。目前窑头电收尘器使用的电源为可控硅高压工频电源,高低压合一、节能优化和远程控制方面存在一些技术不足和缺陷,对一些特殊工况特别是高比电阻粉尘就无能为力。电场强度对驱进速度起主导作用,驱进速度与电场强度的平方成正比。电收尘器的电场强度取决于供电电源的特性,不同的供电电源产生不同电场强度。因为余热发电投运后电除尘器入口温度降低、粉尘比电阻升高,故将三个电场的可控硅高压工频电源更换为HFR-II高频电源,将原高压控制柜改造为电源配电柜,为高频电源供电。HFR-III高频电源采用直升式工作原理,能量转变形式为工频交流一直流一逆变交流—升压整流—高频直流,供给电场一系列高频率的脉冲。高频电源在纯直流供电方式时,电压波动小,电晕电压高,电晕电流大,从而增加电晕功率,从根本上解决了烟尘荷电效率低的难题(尤其是比电阻较低烟尘),可显著提高除尘效率。

(2)振打控制柜改造。阴阳极振打控制由原控制器改为对应电场的高频电源进行控制,实现振打控制的协调控制和断电振打。

3.3 电收尘器出风口部位改造

(1)在三电场末端加装径流收尘装置(见图2)。径流式多孔收尘板设置有电磁振打装置,能有效降低风速和捕集粉尘,减少粉尘含量。

图2 三电场末端径流多孔板

(2)在径流多孔板后面又安装迷宫式槽形板,进一步降低风速和收集粉尘,增加收尘效率。

3.4 电收尘器进风管道上安装蒸汽增湿装置

每逢开窑初期,窑头电收尘器入口温度较高,比电阻升高,收尘效果变差,烟尘排放浓度超标,故将AQC锅炉蒸汽通过一根φ40mm钢管接至窑头电收尘器入口附近,用φ20mm钢管分4路进入电收尘器入口管道进行对称布置,用阀门控制进汽量大小,有效降低烟尘比电阻,解决了开窑初期窑头粉尘排放超标现象。

3.5 熟料斜拉链收尘装置改造

在熟料输送机地坑上面加装一个袋式收尘器,去除原来的斜拉链至电收尘器的收尘管道,彻底杜绝熟料输送机粉尘对电收尘器入口的磨损,也减少了漏风,确保电收尘器稳定运行。

3.6 控制合理的清灰机制

清灰造成二次扬尘也是影响超标排放的重要因素。而造成二次扬尘的原因是清灰机制设计不合理,特别是最后一个电场,没有多少粉尘,频繁地清灰造成二次扬尘严重,进而排放超标。故在实际运行中根据工况对各电场振打间隔时间进行调整,减少各电场同时振打现象,以最大可能地提高清灰效果,减少二次扬尘,节省能源消耗和延长振打装置使用寿命。

3.7 加强漏风治理

电除尘器漏风主要有两个部位:一个是本体漏风;另一个是灰斗下料口漏风。本体漏风不但造成工作负载增大,还会增加内部结露和粉尘逃逸几率;灰斗及拉链机漏风会造成二次扬尘。故更换拉链机锁风阀,并密封检修门、拉链机等部位,减少漏风对收尘效率造成的影响。

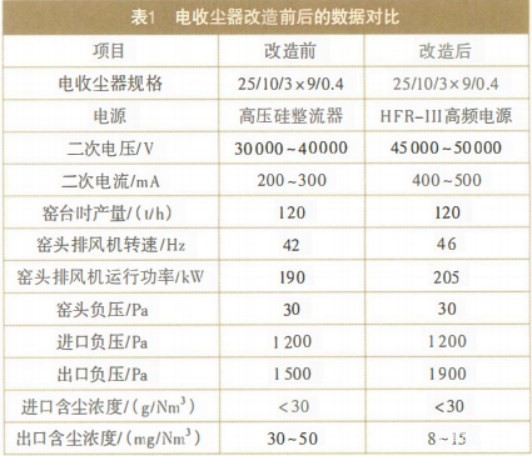

2017年7月1日开窑至今,运行效果良好,电压和电流分别上升至45000V和400mA以上,窑头电收尘器烟尘排放浓度稳定在10mg/Nm3左右,达到了设计要求。只是由于径流式收尘装置和装迷宫式槽形板的安装,使电收尘器压差由原来300Pa上升到700Pa,排风机变频器由原来42Hz上升为46Hz,窑头排风机所造成的吨熟料电耗仅上升0.13kWh。电收尘器改造前后数据对比见表1。

在环保形势日趋严峻的情况下,原来的收尘器大部分达不到新标准要求,水泥行业竞争也日趋激烈,环保和成本都是水泥行业的重要指标,收尘器改造路径很多,企业应该根据实际情况制定合理的改造方案。此次本公司通过电收尘器升级改造达到预期效果,为水泥行业电除尘器改造提供了一定的经验。

作者:郑占锋,王淑霞

企业:《大连天瑞水泥有限公司》

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号