技术丨利用硫酸磷肥渣生产硅酸盐水泥熟料的应用研究

引言

近几年,在国内外形势及疫情等多重因素作用下,大宗商品价格快速上行,水泥原材料成本持续提升,对于水泥企业,急需寻找成本低性能优的工业废渣,降低生产成本,改善水泥性能,提高市场竞争力。磷肥渣是利用磷矿石生产复合肥时产生的工业废渣,长期堆积不仅占用大量的土地,而且对周围环境造成严重的污染,不同复合肥生产工艺所产生的废渣成分差异较大,当利用硝酸分解磷矿石时,所产生的工业磷肥渣主要成分为CaCO₃,常被作为石灰质原料使用;当采用硫酸分解磷矿石时,所产生的工业废渣(硫酸磷肥渣)主要成分为SiO₂,目前在水泥行业暂无研究。

对周边硫酸磷肥渣进行化学分析和矿物组成分析,初步评估其在水泥生产中使用方法,见表1、表2。硫酸磷肥渣矿物组成如图1所示。

根据表1、表2、图1分析硫酸磷肥渣主要成分为SiO2,其次为Al2O,氟离子的含量较高;其主要矿物为非晶体,其次为水合氟化铝,水合氟化铝通常可以作为溶剂在电池行业使用,通过对硫酸磷肥渣成分分析初步判断可作为生产水泥熟料矿化剂使用。

2.1 生料配料方案

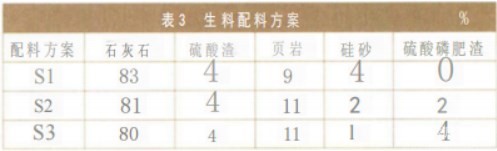

在水泥生料中逐级增加硫酸磷肥渣的掺量,掺量分别为0%、2%、4%,生料配料方案见表3。

熟料三率值、成分及窑工艺参数尽量保持一致,熟料三率值控制KH:0.920±0.020,SM:2.70±0.10,IM:1.50±0.10。

2.2 生料和熟料性能

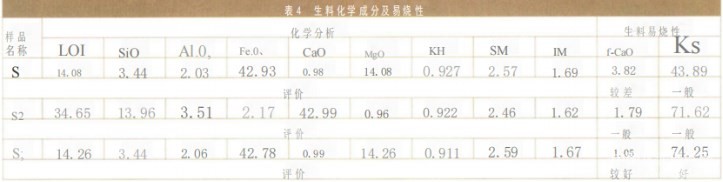

2.2.1生料化学成分及易烧性(见表4)

根据表4分析,硫酸磷肥渣中水合氟化铝为较好的矿化剂,能够降低液相形成温度,减少C₂S生成势能,随着硫酸磷肥渣掺量从0%增大到4%,生料易烧性逐步改善。

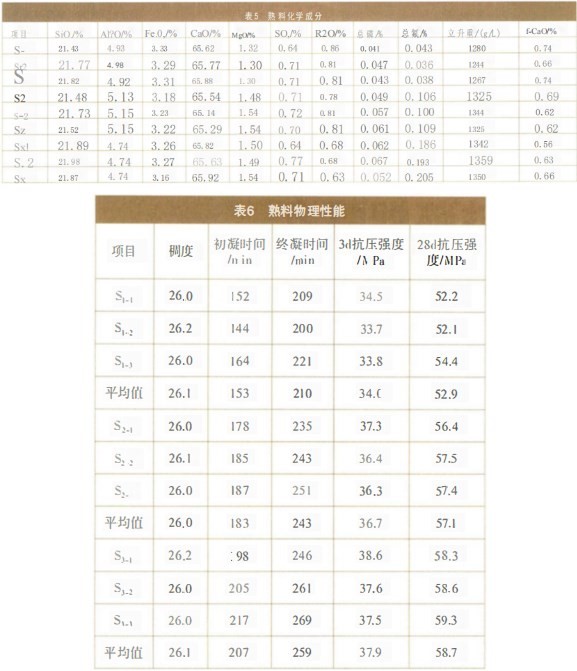

2.2.2 熟料成分及性能

熟料成分及性能见表5、表6,各方案熟料岩相图见图2~4。

根据表5、表6及图2、图3、图4分析,熟料游离氧化钙下降,立升重增加,熟料凝结时间增加30~60min,3d强度增加3.0~4.0MPa,28d强度增加4.0~6.0MPa,从熟料岩相图来看:熟料A矿尺寸逐渐增大,棱角更加清晰,S3方案部分A矿出现连生现象;B矿数量逐渐减少,双晶条纹逐渐清晰,反映熟料A矿形成量增加,熟料烧成更加容易。

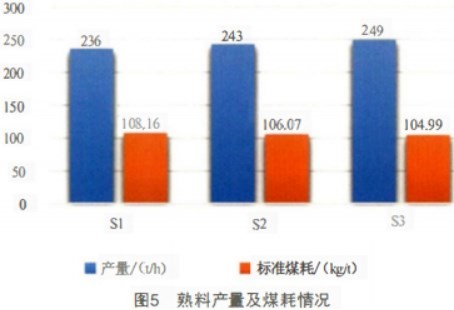

2.3 窑煅烧情况

掺入硫酸磷肥渣烧制硅酸盐水泥熟料,因硫酸磷肥渣的矿化效应,液相形成温度降低,生料易烧性改善明显,图5统计熟料产量增加约10t/h,标准煤耗降低约2.63kg/t。

2.3.1存在的问题

(1)窑尾预热器底部锥体部位易出现堵料现象,影响下料,下料管出现结皮,使管径变小。

(2)三次风阀挡墙易出现积灰,使得通风面积减少,三次风量减少,造成窑前温度高,导致出窑熟料温度高,冷却效果变差。

2.3.2采取的工艺改进措施

(1)适当降低分解炉温度

分解炉入窑分解率控制在92%±2%,分解炉出口温度由870±5℃降低到860±5℃。

(2)清理三次风阀积灰

清理窑三次风管内结皮及积灰,特别是三次风阀挡墙附近结皮。

(3)提高篦冷机冷却效率

适当降低一段料层厚度,一段风机尽可能满负荷运行,提高熟料急冷效果,降低熟料温度。

(1)硫酸磷肥渣主要成分为SiO2,使用硫酸磷肥渣可部分替代硅质材料,减少天然原材料的使用,消除工业废渣对环境的影响。

(2)硫酸磷肥渣可明显改善生料易烧性,促进熟料A矿形成,降低熟料烧成温度,使用硫酸磷肥渣配料熟料标准煤耗可降低约2.63kg/t,按照年产80万t水泥熟料计算,可节约标煤2104t,节约成本约298万元。每吨标煤燃烧按照排放CO₂2620kg、SO₃8.5kg、NOx7.4kg计算,每年可减排CO₂约0.551万t、SO₂约17.88t、NOx约15.57t。

(3)采用硫酸磷肥渣配料,熟料凝结时间增加30~60min,3d强度增加3.0~4.0MPa,28d强度增加4.0~6.0MPa。

(4)采用硫酸磷肥渣配料,由于生料易烧性改善明显,熟料液相量增加,窑工艺参数需进行调整。

作者:杨丹

所属:中国葛洲坝集团水泥有限公司

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号