技术 | 利用转炉渣生产高性能复合矿物掺合料的实践

引言

2021年,碳达峰、碳中和被首次写入政府工作报告,中国也将力争在2030年前实现碳达峰、2060年前实现碳中和。由于水泥行业受固有原料结构和生产工艺的限制,是名副其实二氧化碳的排放大户。目前,我国水泥熟料碳排放系数(基于水泥熟料产量核算)约为0.86,即生产一吨水泥熟料将产生约860kg二氧化碳。同时,混凝土搅拌站作为水泥的主要使用单位,在保证混凝土各项性能的前提下,通过添加复合矿物掺合料从而降低水泥使用量,也是实现碳减排的重要途经之一。复合微粉作为矿物掺合料已广泛应用于混凝土的生产过程中,其目的主要是提升混凝土的工作性能和使用性能,同时可以减少水泥用量,现已成为混凝土的第六组分。2021年,国家发改委下发《关于“十四五”大宗固体废弃物综合利用的指导意见》(发改环资〔2021〕381号)(以下简称《意见》),该项目旨在利用转炉渣制备高性能复合矿物掺合料,满足《意见》中关于“到2025年,冶炼渣等大宗固废的综合利用能力显著提升”、“加强产业协同利用,扩大钢渣利用规模,扩大钢渣微粉作混凝土掺合料在建设工程等领域的利用”等政策方面的要求。四川省凉山州西昌市及其周边地区的城市化进程明显加快,对混凝土的需求量也随之变得巨大。根据凉山州统计局公布的相关数据:2020年,全州商品混凝土的总产量约637.5万m3,按照每立方混凝土使用80~120kg的矿物掺合料,据初步测算,复合矿物掺合料需求量约为65万t。攀钢高炉的排渣量正以每年不低于300万t速度递增,如何利用这些固体废弃物是资源综合利用的课题。

胶凝材料是不可缺少的一个重要组成部分。胶凝材料通过水化等反应,将砂、石等材料胶结在一起,形成具有较好力学性能和耐久性能的混凝土材料。在分析水泥矿物的胶凝性时曾指出工业废渣具有潜在的活性,这些材料也可以通过一些反应将砂、石等材料胶结在一起,形成具有较好性能的混凝土材料。因此,它们也可以作为一种胶凝材料,或者与其它组分结合,构成新的胶凝材料体系。

目前,这些矿物掺合料已经成为混凝土材料中的一个重要组分,而且是胶凝材料的一个重要的组成部分。本文从矿物掺合料在混凝土中的作用入手,分析矿物掺合料的活性效应与其它效应的关系和激发矿物掺合料活性的方式方法,提出选择激发方法时应注意的问题,以及对激发矿物掺合料活性方法的一些新构思,试图通过多学科相互借鉴与交叉的思维方式,寻找充分活化矿物掺合料新的突破点。

把高性能复合掺合料均匀分布于混凝土浆体的基相中,改善其混凝土的结构和性能发生微集料效应。一是这些转炉渣本身具有较高的强度;二是转炉渣与水化产物之间具有较好的粘结性能;三是这些转炉渣粉磨后在水泥浆体中分散状态良好,有助于新拌混凝土和硬化混凝土均匀性的改善,也有助于混凝土中孔隙的填充与“细化”。微集料颗粒的界面反应是提高其界面性能的一个重要途径。

因此,转炉渣活性效应的发挥是微集料效应发挥的前提和保证。活性效应是形态效应作用效果的延续。从对混凝土材料性能的影响上看,活性效应是形态效应的延续和发展,它使混凝土性能得到进一步的改善。

2.1 转炉渣的主要化学成分(表1)

2.2 转炉渣生产复合掺合料的可行性

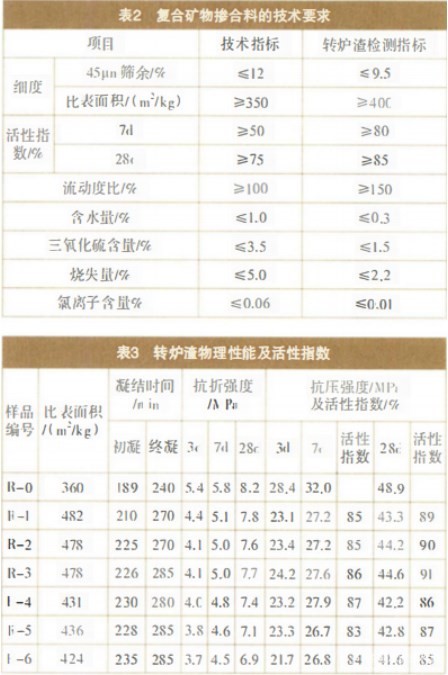

在GB/T51003-2014矿物掺合料应用技术规范中规定,以硅、铝、钙等一种或多种氧化物为主要成分,具有规定细度,掺入混凝土中能改善混凝土性能的粉体材料。从表1化学成分上看,符合以硅、铝、钙等一种或多种氧化物为主要成分。我们按照GB/T51003-2014矿物掺合料应用技术规范要求对细度、比表面积、活性指数、流动度、含水量、三氧化硫、烧失量、氯离子进行对转炉渣进行检测,从表2看转炉渣完全满足复合矿物掺合料的技术要求。认为精炼渣-转炉渣-矿渣-脱硫石膏胶凝材料各龄期的水化产物主要为钙矾石(AFi)和G-S-H凝胶,其协同水化作用能促进钙矾石和C-S-H凝胶的生成和生长,保证了抗压强度的提高。我们采用多重协同活化方法,通过物相重构-化学激发-机械力多重活化,产生化学、物理相互协同的复合效应,进一步提高掺合料的活性(表3)。我们通过对转炉渣进行预处理,改善提升其性能,提高水化反应活性,获得更高的活性。

一是对转炉渣产生过程的高温物相形成进行调控,获得更多更好的活性组成和潜在活性物相;二是对转炉渣进行化学方法处理,激发和提高潜在活性;三是对颗粒表面进行物理机械力作用,改变其表面结构与性能,提高颗粒表面活性。转炉渣活性与其活性矿物和潜在玻璃相有关,通过物相调控可提高活性。一是根据矿相热物理性和重构热力学规律,通过分子动力学计算和固废组份微结构调控屏蔽及稳定固化技术,控制析晶转变速率和活化能,有利于活性物相的重构;二是引入金属氧化物,降低熔体黏度,促进结晶体熔化,打断硅氧骨架网络,缩短链段长,有利于形成和改善玻璃相。增加硫酸根离子使其碱饱和度更高,使其产生更多的钙矾石(AFt),以增加其密实度;提高氢氧根离子溶解速度及降低溶解度,加速玻璃体解聚和C-S-H胶凝材料的生成。

2.3 转炉渣生产高性能复合掺合料

转炉渣含铁粒较多,易磨性很差,磨蚀性强,粉磨效率相对较低。同时,为进一步激活转炉渣活性,制备高性能复合掺合料时,要求粉体具有更细的细度和更高的比表面积,传统水泥及矿渣的粉磨工艺并不适用。随着装备技术的发展,目前已诞生出许多适用于钢铁渣尾渣的粉磨工艺及装备。总体来说,“预处理+终粉磨”工艺是目前比较具有代表性的粉磨工艺,其首先通过预处理将转炉渣磨至1~3mm或0.1~1mm,通过磁选、风选等实现渣与铁的分离,再将金属铁含量小于1%的转炉渣通过终粉磨实现磨细。目前,适用于预处理的设备主要有辊磨机、棒磨机、球磨机等,适用于终粉磨的设备主要有球磨机、立磨等。

考虑到辊磨机能耗低,产能大,占地面积小,备品备件少等属性特点,结合国内矿物掺合料企业生产线主机设备的主流状况,我们在传统球磨体系中增加辊磨机作为预处理设备,球磨机则作为终磨设备我们认为“辊磨机+球磨机”粉磨方式为目前占地相对较少,投资效率较高,运行成本偏低的工艺路线。

根据选择的“辊磨机+立磨”粉磨工艺,现将高性能复合矿物掺合料的生产工艺暂定如下:

原料储存→计量→辊磨机→选粉机→立磨→高效选粉机→高性能复合矿物掺合料。

我们采用高效超细粉立磨装备技术。为了解决难磨转炉渣的关键技术难题,使用创新技术:磨辊和磨盘采用经优化设计的曲率,在对物料进行碾压过程中自动形成增压区和高压粉磨区,高效地完成粉磨过程。增压区的作用是使松散物料迅速压实,并完成初破碎和粉磨。物料最终在高压粉磨区完成高效的粉磨作业,也就是俗称的“轮胎辊”。

在粉磨过程中再掺入一定量的改性剂,使得高性能复合掺合料在使用上和混凝土外加剂更好地匹配,在混凝土工作性能上更加优良,特别是改善混凝土的和易性、经时损失率方面有很好的适应。

使用转炉渣有效消除了环保隐患,消除尾矿对周边居民与生态环境的影响,能够带动商贸服务、物流等行业发展,对拉动当地经济具有重要贡献。

利用转炉渣生产高性能复合掺合料公司年产30万t,预计达产期年实现产值4530万元,实现利税100万元以上,每年减少CO₂排放18万t,实现利润700万元,增加了社会效益和经济效益。

作者:周志容1,孙小培2,孙梦夏2,骆秀萍3,任立刚3

所属:1嘉华特种水泥股份有限公司嘉华水泥总厂;2凉山赛迪建材科技有限公司;3陕西实丰水泥股份有限公司

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号