技术丨基于粒径分布检测的水泥粉磨智能控制系统应用

水泥生产中,粒径是一个关键参数,直接影响产品 质量。激光衍射技术越来越多地被用于水泥粒径检测,这种技术正在取代Blaine(比表面积)测定的传统技术。英国马尔文帕纳克Insitec在线粒度仪是一种稳健的在线激光衍射粒度分析仪,特别适用于工厂过程生产环境,在水泥生产和遍布各类制造业的其他场合中满足连续可靠监测的工业要求,通过连续监测水泥粉磨生产线,可以提供优化生产能力、同时生产最优质水泥所需的数据。

在熟料、混合材等原材料的质量和配比确定不变的情况下,水泥性能在很大程度上将由粒径分布决定,虽然对粒径分布与水泥特性的研究还缺乏系统性和完整性,但从实践中得到的如下结论对于我们分析水泥特性很有指导意义。

(1)1μm以下细颗粒由于在和水的拌和过程中就完全水化,对强度没有贡献。其含量增加,说明存在过粉磨,浪费了粉磨能量;同时显著增加了拌和的需水量,降低了浇筑性能。因此,该组分颗粒是有害的,应尽可能减少。

(2)1~3μm颗粒含量高,3d强度就高,同时需水量会相应增加,浇筑性能下降。因此,该组分颗粒在3d强度能满足要求的前提下,也应尽可能低。

(3)浇筑28d后的水化深度约为5.46μm。这就意味着大于两倍水化深度(约11μm)的颗粒,总是有一部分内核未水化未被水化的内核在混凝土中只起骨架作用,对胶凝没有贡献。16μm、32μm和64μm颗粒的水化率分别97%、72%和43%,因此通常认为3~32μm颗粒对28d强度起主要作用。32μm以上颗粒,尤其是在65pm以上颗粒水化率较低时,将造成熟料用量过多,既增加成本、又浪费资源,应尽可能降低。

(4)3~16μm颗粒含量越高,熟料的作用发挥得越彻底,相同条件下混合材添加量就可以越高。

(5)32μm以上颗粒含量过高,泌水性会增大。

(6) 混合材在粒度上如果能与熟料互补,形成最佳堆积,则混合材的添加不仅不会降低水泥强度,而且还能增加强度。

临沂中联水泥有限公司从2017年9月在2#水泥磨开始安装英国马尔文帕纳克lnsitec在线粒度仪测试水泥颗粒级配使用至今,结合济南大学自主研发的智能自控软件加人工艺参数变量,形成基于粒径分布检测的水泥磨机智能控制系统。经过4年多的不断摸索优化,系统运行平稳可靠,提质提产、节能降耗效果显著,实现了以智能自动控制为主、人工监控干预调整为辅的生产操作技术升级,取得了良好的效果。

2.1 马尔文帕纳克粒度分析仪特点

马尔文帕纳克粒度分析仪运行稳定,监测数据准确、及时,实现了其对水泥生产质量的监控作用。

粒度仪在线监控、分析、上传数据(3s测量一组数据),通过自动自控系统设定矣45μm、<80μm水泥颗粒含量百分比,能及时判断细度、比表面积等指标的现状及趋势,及时对系统进行调整,避免了水泥质量的大幅波动,使得水泥质量在稳定性得到显著提升。通过长时间综合分析在线粒度分析仪测量的颗粒级配分布规律,及时对磨机级配进行调整,提高3~32μm颗粒含量,同时降低>80μm颗粒含量,进而提高水泥3d、28d强度:

2.2 配套自控专家系统软件运行特点

配套自控专家系统软件运行趋于稳定,减少了人工干预调整频率,初步实现了自动智能化,并且系统运行更加稳定,有助于提高产、质量。

2#水泥磨为辊压机和球磨机联合粉磨的闭路工艺。可调整的控制变量有:喂料量、选粉机转速、磨尾排风机转速。被控变量有:配料斗式提升机电流、出磨斗式提升机电流、<45μm水泥粒度含量。

控制软件分为粒度控制和喂料量控制两个部分。根据配料斗式提升机电流、出磨斗式提升机电流、V型选风机转速等参数自动调整喂料量;根据<45μm粒度含量、出磨斗式提升机电流自动调整选粉机转速、磨尾排风机转速。

下面以3个截图实例说明喂料量自动控制的情况。

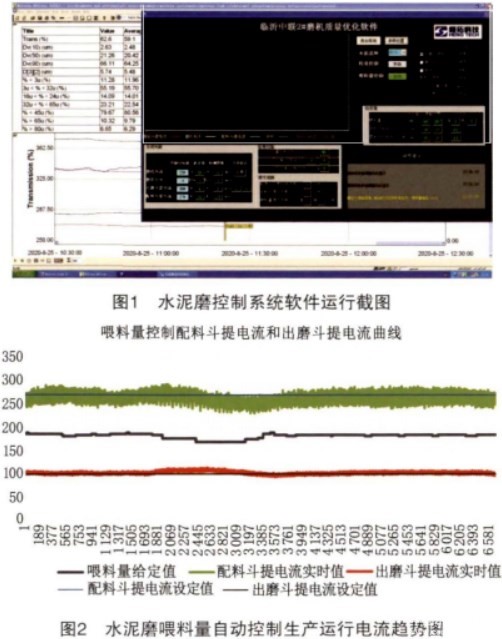

图1为控制软件运行截图。在物料稳定的情况下喂料量自动控制系统能够长时间连续自动稳定运行,出现异常情况,自动控制可以切换到人工手动调整。

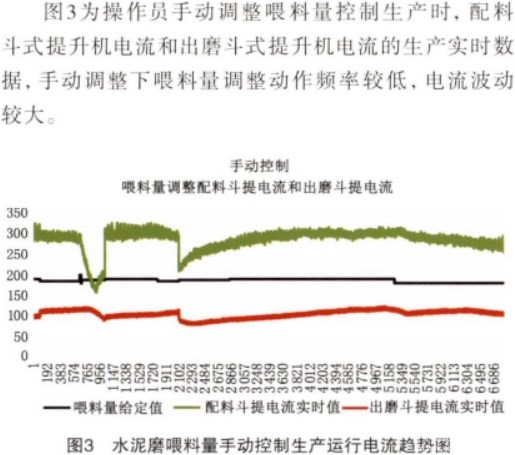

图2为水泥磨控制系统软件结合粒度仪数据自动调整喂料量给定值,以控制配料斗式提升机电流和出磨斗式提升机电流、选粉机转速等参数的生产实时数值趋于设定目标值,喂料量自动跟踪、及时频繁调整,各参数波动范围较小。

自动控制与人工操作相比,自控软件控制下系统调 整更加平稳,同时水泥的质量、稳定性也有稳步提升,通过多变量预测、控制器动作保证磨机系统物料进出平衡,消除系统的滞后,提前消除质量波动对系统的影响。通过改变控制目标的设定值,能够更加有效地控制产品的质量和提高产量。

基于粒径分布检测的水泥磨机智能控制系统在投入自动控制和手动控制两种情况下的产量、能耗、质量数据对比见表1。

(1)台时产量对比:自动控制217.5t/h,人工手动控制平均215.3t/h, 自动较手动增产1. 01%。

(2)粉磨电耗对比:自动控制平均电耗29.9kWh/t,人工手动控制平均电耗30.3kWh/t,自动较手动电耗降低0.4kWh/t。

(3)质量对比(见表2)。

取比较稳定的有代表性时间段2020年8月25日1:00 ~12:00点为例,合格率均为100%,但是自动控制状态下 比手动状态下的水泥粒度更加稳定,波动范围更小。

通过四年多的生产实践表明:临沂中联水泥有限公司使用基于粒径分布检测的水泥磨机智能控制系统,实现了以智能自动控制为主、人工监控干预调整为辅的生产操作技术升级,对水泥粉磨提产节能、产品质量都起到了一定的提升强化作用,对生产过程中的工艺设备参数调节、质量控制都起到了较好的稳定优化作用,同时减少了中控操作人员的调节频次和劳动强度,使操作员抽出更多时间与精力投入到生产监护中,及时发现生产中的不足,更好地全面掌控水泥生产操作,为全面实现水泥粉磨系统智能制造奠定了基础。

作者:王新路,王立刚

企业:《临沂中联水泥有限公司》

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号