技术丨半终粉磨系统的完善与改进措施

引言

我公司水泥粉磨系统为CLF150-100辊压机及动态 选粉机组成的双闭路半终粉磨工艺流程,配Φ3.2mx13m水泥磨,于2015年4月开始运行。运行初期台时产量较低,电耗较高,没有真正发挥半终粉磨的作用优势。存在的主要问题是,粉煤灰下料不稳定,物料冲料离析;辊压机频繁冲料,做功不稳;磨尾袋收尘阻力大,磨内通风差等。2019年通过系统工艺及设备改造后,工艺流程趋于完善,物料下料稳定,辊压机做功效率和磨机研磨能力均有所提高。在粉煤灰与微粉“双掺”的条件下,辊压机运行稳定,电流达到额定85%以上,磨机台时产量比改造前增产 20.5%,平均电耗下降4.58kWh/t。

公司Φ3.2mx13m水泥磨入磨物料掺有矿渣6%~8%、粉煤灰3%~5%,其余为水泥熟料、脱硫石膏等,另有8%~10%的矿渣微粉由出磨提升机直接入成品 库,运行初期,生产P·O42.5水泥台时产量仅为123t/h左右,电耗接近30kWh/t,都没达到预期效果,后来经过多次局部调整,如:控制进料阀开度、调整稳流仓重等,仍频繁出现辊压机冲料、过负荷跳停以及电流低、波动大和磨头经常出现正压等现象。为避免跳停,只得减小进料开度,使得辊压机、磨机做功均不理想,导致系统产量降低的结果。现场标定分析认为,具体存在以下问题。

(1)粉煤灰利用原调配站圆型仓的“半仓”下料,仓容较小,且采用绞刀计量秤喂料,下料极不稳定,辊压机稳流仓内的熟料与矿渣、粉煤灰因粗细相差悬殊而产生的物料离析,频繁冲料现象严重,辊压机经常出现跳停。

(2)辊压机侧挡板设计不合理,存在边缘漏料现 象,而且存在内漏料,入辊压机细料多,出辊提升机循 环负荷大,辊压机做功不稳,运行电流仅达到额定的 50%~60%,故而挤压细粉少、效率低,同时也加剧了生 产环境的粉尘污染。

(3)磨尾袋收尘阻力大,磨内原采用普通双层隔仓板易堵塞,通风效果也差,磨头经常出现返料或者正压等现象。

综合以上原因,公司组织技术人员通过共同讨论、交流,并大胆尝试进行了一系列改进措施后,最终达到了系统运行正常稳定的状态,产量、电耗及水泥质量指标均达到预期目的。

2.1 完善工艺流程

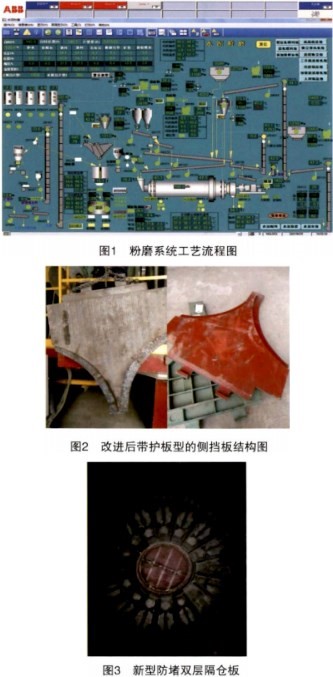

在磨头南侧闲置空地位置新建容量1500t的粉煤灰钢仓,淘汰落后的绞刀计量秤,更换为新型防冲料转子喂料秤,粉煤灰不经辊压机直接入磨;在验证其使用效果后,将微粉计量设备也由原有的普通转子喂料秤更换为防冲料转子喂料秤,微粉由磨尾喂入出磨提升机,该喂料秤采用三级下料锁风,避免冲料更有保障。改造后,实现粉煤灰与微粉“双掺”正常使用,为提产降耗、改善水泥性能创造了条件。粉磨系统工艺流程见图1。

2.2 改善辊压机做功

(1)改进辊压机侧挡板结构。增加两侧护板装置,漏料现象得以改善,出辊提升机负荷有所降低。侧挡板结构和两侧护板装置均为自主设计改进,在验证收效明显的基础上定制成型,见图2。

(2)优化辊压机下料。稳流仓容量30t,实际控制料位在18t左右,将人稳流仓溜子延长1m,保证均匀中心下料,避免物料离析。

(3)辊压机收尘改造。将辊压机收尘管直接连到动态选粉机出口,及时收集入辊压机的细粉,起到改善进入辊压机的粒度细度均齐的作用改造后,辊压机辊缝及电流很少波动,运行稳定。

(4)采取过饱和喂料,根据实际运行情况,进料阀开度由原来的50%~60%调整到最大72%,辊压机做功明显增加,研磨压力控制在8MPa左右,辊缝撑开且稳定。

以上调整,辊压机电流达到70A左右,辊压机做功提高到85%,额定电流79.5A,循环负荷降低,系统运行稳定。

2.3 磨机系统优化

(1) 磨尾袋式收尘器原采用的FDP64-6,处理风量 22580m3/h显得偏小,改造后更换为96-8型袋式收尘器,处理风量33000m3/h,由于过滤面积增加,有利于降低收尘阻力。压差也由原来的2000Pa减为1100Pa,排风机转速降低120r/min,磨内通风明显改善,满足通风要求。

(2) 将磨内普通型双层隔仓板改造为新塑防堵型隔仓板,避免隔仓板堵塞,平衡并增强了两仓的研磨效果,磨机产量稳定提高。新型防堵型隔仓板见图3。

改造后,物料经过磨机后的比表面积提高值由120m2/kg提高到138m2/kg,粉磨效率提高,达到磨机的比 表面积平均每米提高了10m2/kg的粉磨效果。

改进后通过近三年的运用表明,技术思路和方案符 合我公司的实际情况,其措施合理,运行稳定性和系统产 量、质量等方面都收效显著。

据改造前后生产P·O 42.5水泥的统计对比,改造前2018年的台时产量平均为123.83t/h,改造后2019年平均达到142.2t/h,随着操作控制水平提高,2020年平均台时 产量达到149.23t/h,电耗平均下降4.58kWh/t,水泥质量稳定,系统运行平稳,再无冲料、返料现象发生,生产环境良好,员工劳动强度减轻,达到了技改的预期目标。

作者:葛全伟,周军彦,金光辉,刘西忠,王瑞显,王良,刘宏乾

所属:泰山中联水泥有限公司

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号