技术丨根据窑电流曲线判断窑内情况的几点体会

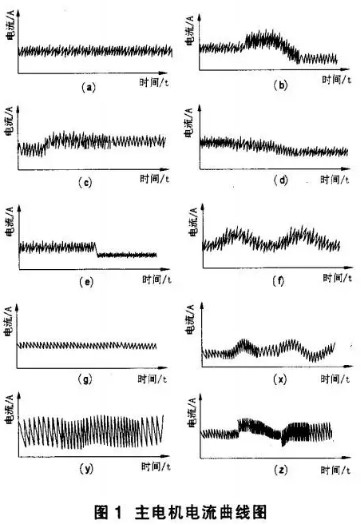

回转窑主电机功率主要用来翻转和输送物料,而窑内物料的状态对窑功率的大小起决定性作用,并在窑电流趋势图上有着不同的表现。即根据回转窑主电机电流曲线可以清楚地判断窑内物料 的煅烧情况。现介绍几种典型回转窑电流曲线图(见图1)。

(1)窑系统正常运转时,窑传动电流平稳。从趋势图上看,轨迹平滑,无大波动,振幅均匀,曲线宽窄适度(如图1a)。表明窑热工制度稳定。

(2)窑传动电流突然升高,后逐渐下滑,又上升 至正常情况(如图1b)。说明窑内有窑皮或窑圈垮落,上升幅度越大则垮落的窑皮或窑圈越多。这时要根据曲线上升的幅度适当降低窑转速,如果上升 幅度小于20%,则不需减料,而将窑转速降低20%~30%,窑头用煤增加0.1~0.2t/h。如窑电流上升幅度超过20%,则要减料、减分解炉煤、降窑转速处理。若下滑段曲线下滑速率过快,则上述操作的幅度还要加大。此时要加快篦冷机篦床速度。在曲线开始上 升时再逐渐提窑转速,增加喂料量,逐渐转入正常。

(3)图1c说明:

a、窑内温度正向过热方向发展, 物料粘度增大,被带起高度增加,窑转矩加大。此时 应减少窑头用煤,或增加喂料量并提高窑转速。如 果原来物料欠烧,则表明窑内温度正在转入正常。

b、窑内物料增多而窑速与喂料量不匹配,造成窑电 流升高。此时应提高窑转速。

c、窑口圈或长厚窑皮正在形成。

d、机械故障,造成系统摩擦力增大。

(4)图1d说明:

a、窑内温度降低,物料粘度低发散,物料被带起高度降低,窑电流逐渐降低。应增加 窑前用煤操作,使窑内温度尽快恢复正常。

b、减料 减煤操作时窑转速未及时调整造成窑电流下降。此 时要将窑转速调整到与喂料量相匹配的程度。

(5)图1e曲线发生原因有三:

a、窑口圈较大而突 然垮塌,使窑内物料大量急速卸入篦冷机内,此时 应加快篦床速度,加大窑头用煤量,降低窑转速。

b、 预热器塌料,大量分解率低物料突然冲入窑内,造 成各带前移,窑前短焰逼烧。此时应快速大幅度减 料、减煤、降低窑速,预防跑生料。

c、分解炉内大块 结皮塌落,卡在上升烟道上,阻碍通风,煤粉燃烧不 完全,窑内出现大量的还原气分,窑内温度突然降 低。这时要停料将结皮处理掉,以恢复正常生产。

(6)投料初期增加喂料量时的功率变化,如图1f。 窑加煤加料后窑电流增加,适当增加窑转速后窑电 流恢复正常,再次进行加料操作,直至正常喂料量。

(7)图1g说明:

a、窑内火焰温度偏低近乎于跑生料。应增加燃料量,提高窑温。

b、窑内温度正常而 物料SM值偏高,液相量过少,粉料多,易烧性差, 曲线振幅过小。要调整生料配比,恢复正常生产。

c、窑皮平整或窑皮虽不平整但施加给窑主电机的反 作用力是平衡的。

(8)图lx曲线成正弦波状,表明窑前有圈,导致出窑熟料时多时少,物料多时,二次风温升高,窑内物料结粒变得粗大,功率上升,出窑物料减少,篦冷 机通风增强,二次风温降低,窑内物料结粒细小,窑 电流下滑,出窑料增多,以此循环。此时应尽快将窑圈烧掉,垮圈时应预防窑内窜料,并提高篦床转速。

(9)图1v曲线波动快,有毛刺。表明窑内有单侧厚重窑皮或物料IM值偏高而KH又偏低,液相量大,物料粘度也较大,窑内物料翻滚不灵活,窑电流 波动大。此时应减少燃料用量,适当降低煅烧温度, 并防止冷却机堆“雪人”和窑内结圈结蛋,同时调整 生料配比。

(10)图1z表示窑后圈只垮掉一部分,造成窑转矩不平衡,曲线振幅较正常时大。此时还要继续烧 圈操作,直至窑圈全部垮落,使窑况恢复正常。 通过窑传动电流来操控回转窑,有信息清楚、 及时可靠等优点,但必须与烧成带温度,窑尾温度、 压力,气体分析等数据结合起来才能准确无误。

作者:张志勇

机构:重庆市万州科华水泥有限公司

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号