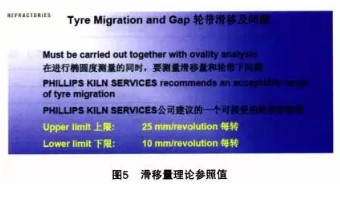

技术丨回转窑窑砖损毁机理分析

1 红窑事故描述

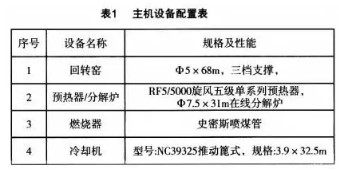

我公司5000t/d熟料生产线于2008年投产以来,一直运行稳定, 其主机设备配置见表1,但今年三、四月份分别发生两起掉砖红窑事 故,被迫停窑挖补。从掉砖的位置来看均在头档轮带附近的2.5米和 5.0米处,掉砖面积约为500 x 800mm,打窑皮后发现部分窑砖挤压断 裂、砖残余厚度不足50ram,但窑内窑皮长度适宜、平整,无结圈、结蛋现象,具体见现场实拍图1、2、3

2 窑砖损毁机理分析

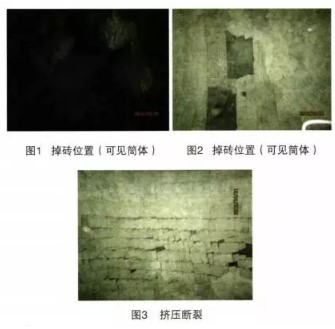

窑砖的损毁机理大致可分为热力损毁、机械损毁和化学损毁共 三种。其中热力损毁的主要原因为燃烧器定位不当,火焰损扫窑皮 或热力过烧、热振等导致窑砖受损;化学损毁的主要原因是盐碱渗透、液相渗透、氯离子等有害成分侵蚀以及氧化还原反应等破坏砖 的结构;机械损毁的主要原因有砌筑不当、窑衬推力、熟料磨损以 及简体变形等。一般在不同的工艺带窑砖损毁的主要原因及损毁的 几率也大不相同,据有关权威资料统计显示:回转窑头档轮带处窑 砖的损毁大部分都是由于机械负荷引起的,具体见图4。

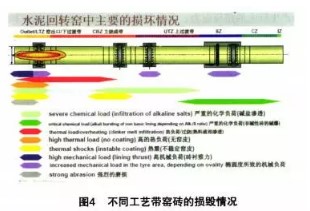

为此,我们组织设备技术人员对头档的轮带与垫板间隙进行测 量,发现轮带的滑移量偏大,实测值为59mm/r,严重超过了理论设计 值10~25mm/r的技术要求,具体轮带滑移量理论参照值见图5。

3 掉砖原因分析

通过分析,我们认为:两次掉砖红窑事故应该属于机械应力损坏。主要是由于轮带滑移量过大表明筒体径向变形增大,窑的椭 圆度变大,从而导致窑砖相互位移、持续挤压产生应力断裂。由于 受重力和支撑点的影响,其断面为不规则的椭圆形,回转窑在旋转 过程中,其筒壁上每一个点沿着该椭圆轨迹而移动,其曲率的大小 在不断的发生变化,从而使窑衬之间位移方向的不断变化。在挤压 时会产生巨大的挤压应力,当这个应力超过耐火砖最大抗压和抗折 强度的时候,耐火砖就会发生断裂现象,而当被再次拉开的时候断 裂的砖就会抽签脱落,从而造成掉砖红窑事故。其次,窑皮结掉频 繁,也是诱发事故的因素之一。

4 预防措施

为了防止同类事故再发生,确保回转窑的安全、稳定运行,我们及时采取了必要的纠正和预防措施,具体改进举措如下:

(1)对头档及中档轮带的垫板进行了更换和调整,确保轮带滑移 量在20土5mm/r之间。

(2)通过窑简体扫描仪在线监测轮带滑移量,当滑移量在下限位 时启动连锁冷却风机强制冷却筒体,当滑移量在上限位时启动连锁 冷却风机强制冷却轮带。

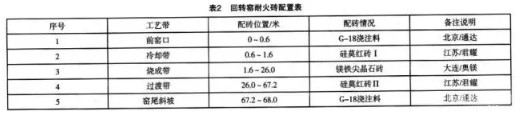

(3)优化配砖方案,烧成带用镁铁尖晶石砖替代原来的镁铬砖。 优化后的配砖方案见表2。

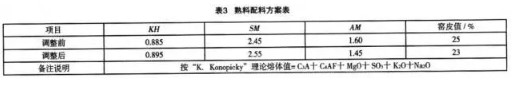

(4)优化配料,提高窑皮的耐火度,确保所挂窑皮均匀稳定、坚 固结实,使烧成带窑皮厚度维持在150mm左右,避免窑皮频繁结掉 而导致窑砖剥落或爆头开裂。具体配料方案调整见表3。

5 结论

通过采取以上纠正和预防措施,彻底解决了头档轮带处频繁掉 砖红窑的问题、避免了事故,保证了回转窑的高效、安全、稳定运行,延长了回转窑窑衬的使用寿命,目前已连续稳定运行超过100 天。

作者:常剑廷 崔海兵

机构:乌兰察布中联水泥有限公司

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号