维修丨回转窑轮带与筒体垫板间隙变大的调整

1、确定维修方案

a、方案一:我公司Ф4m×60m回转窑采用的是松套式的浮支轮带,垫板没有和筒体焊接,只用2块压板定位,更换方便;32块筒体垫板全部更换。

b、方案二:通过现场观察,轮带挡环及筒体垫板工作面磨损均匀可以继续使用;筒体垫板都是活动的,我们可以通过加调整垫板的方法解决。

为了降低维修成本,我们采用维修方案二。

2、测量轮带和筒体垫板间隙及滑移量

为了确定调整垫板厚度,需测量筒体垫板与轮带冷态和热态间隙大小:

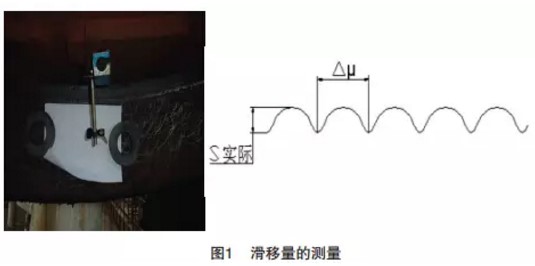

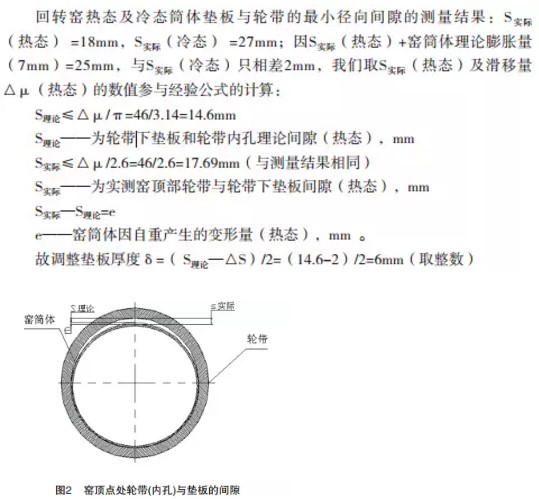

(1)测量回转窑热工状态下筒体垫板与轮带的最小径向间隙及滑移量:具体测量方法见图1,回转窑热工状态下筒体垫板与轮带的最小径向间隙S实际=18mm,滑移量△μ=46mm。

a、用磁座固定住铅笔压紧在轮带侧面的记录纸上(记录纸用磁铁压住),随着窑的转动,记录纸上会留下连续的波纹状的记录曲线。

b、取下记录纸所画出曲线,在记录纸上测量,如图1所示:△μ = 轮带滑移量,mm

S实际 =轮带与垫板间的热态间隙,mm

(2)测量回转窑常温状态下筒体垫板与轮带(筒体垫板与轮带温差为零)的最小径向间隙:利用停窑机会,用1000mm长的塞尺在窑筒体的正上方测量每块筒体垫板与轮带之间的最小径向间隙(每块筒体垫板编号,并记录好对应的间隙);在测量过程中,为了保证测量数据的准确度,对回转窑进行翻窑操作时需要将测量的垫板转至铅垂处,在回转窑的正上方测量。测量结果:筒体垫板与轮带之间的最小径向间隙达27mm的有6块,筒体垫板与轮带之间的最小径向间隙达26mm的有9块,筒体垫板与轮带之间的最小径向间隙达25mm的有11块,筒体垫板与轮带之间的最小径向间隙达24mm的有6块。

3、调整垫板厚度的确定

按维修方案二施工,调整垫板厚度决定了轮带和筒体垫板间隙,故调整垫板厚度的确定是本次维修的关键环节;轮带是回转窑上的重要部件,对回转窑的稳定运行起着非常关键的作用。一方面是联系托轮支撑筒体的桥梁和纽带;另一方面又是提高筒体横向刚度的加固圈,加固作用的大小很大程度上取决于轮带与筒体的间隙;另回转窑是一个斜放的平直圆筒形热工设备,在高温和重负荷下工作,筒体内的耐火砖是靠拱的作用随筒体的转动而转动,它的中性面的曲率是随着筒体的转动而作周期性的交替增减。它的变化幅度是随筒体横向变形的增大而加剧,筒体垫板外径与轮带内径之间的间隙十分重要。大了会使筒体变形加大,垫板与筒体的焊缝应力增高,产生断裂,缩短耐火砖使用寿命;同时还会使轮带与垫板间的相对滑动增大,加剧磨损;间隙过小筒体膨胀又会出现过盈,引起颈缩现象的发生,也会使筒体出现大的变形。不论是哪种变形,都会引起耐火砖的松动、排列扭曲和断裂,从而发生掉砖红窑事故。更严重时会导致筒体出现裂纹,甚至断裂,造成整个筒体的损坏。所以,必须控制回转窑轮带的间隙在一定范围内。理想状态下,应该是当窑运转时,轮带刚好箍住筒体垫板,既无过盈又无缝隙。这样就使在轮带下的筒体变形与轮带变形一样,既起到加强筒体径向刚度的作用,又不致产生巨大的“缩颈温度应力”。但为了避免因为筒体和轮带的温度变动时,而产生过大的温度应力,宜采用热态下有=2~3毫米的间隙。

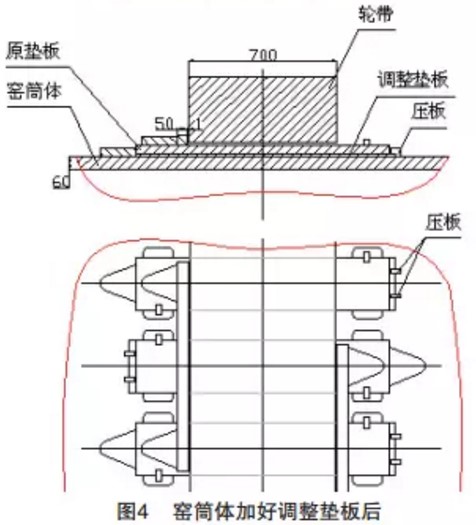

根据上述计算结果,调整垫板做成与原垫板宽度及圆弧尺寸相同,长度比原垫板长20mm,厚度如下:

(1)6块筒体垫板与轮带之间的最小径向间隙27mm的位置加调整垫板厚度δ=6mm。

(2)9块筒体垫板与轮带之间的最小径向间隙26mm位置加调整垫板厚度δ=5.5mm。

(3)11块筒体垫板与轮带之间的最小径向间隙25mm位置加调整垫板厚度δ=5mm。

(4)6块筒体垫板与轮带之间的最小径向间隙24mm位置加调整垫板厚度δ=4.5mm。

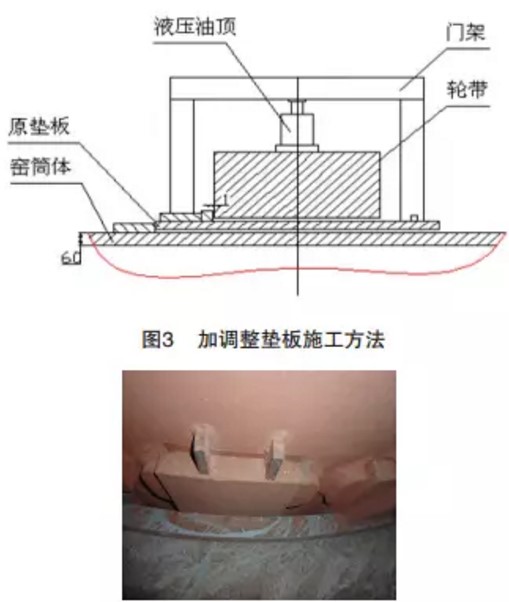

4、加调整垫板的施工

将加工好的调整垫板(按对应编号)放置在原垫板的内侧,使之与窑筒体直接接触(因为调整垫板较薄,若将其与轮带接触,当轮带与窑筒体相对滑动时容易损坏);我们在回转窑的正上方,用槽钢做一门架焊接在窑筒体原垫板上,割掉原垫板上的2块压板,用液压油顶把原垫板上顶起(见图3),然后把调整垫板插入原垫板与窑筒体之间,在调整垫板端部用两块压板定位防止窜出,调整垫板在与原垫板及窑筒体外表面接触要贴合紧密,调整垫板不许和窑筒体及原垫板焊接(见示意图4)。

5、结束语

(1)轮带垫板间隙调整完工后,一定要对窑中心线进行调整,因轮带垫板间隙通过加调整垫板后,窑中心线发生了变化。

(2)维修完工回转窑在点火升温时,要注意控制轮带和筒体垫板间隙的变化。要严格遵守点火程序,以控制耐火砖表面温升的速度。假如耐火砖升温过快,则筒体温升也快,而轮带温升较慢,有可能使间隙为零并进而过盈,造成过大的“缩颈温度应力”;点火升温时,回转窑巡检工要用红外线测温枪多次测量轮带与窑筒体的温度反馈给中控,如轮带与窑筒体的温差过大时,及时开启轮带冷却风机。

(3)在轮带内表面和限位挡圈侧面要经常进行润滑,以减少轮带下垫板和侧面挡块的磨损及其金属拉伤,以延长垫板的使用寿命。

(4)周期性测量回转窑热工状态下筒体垫板与轮带的最小径向间隙及滑移量。

作者:周正林

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号