技术丨浅谈水泥分别粉磨技术的应用(上)

1、引言

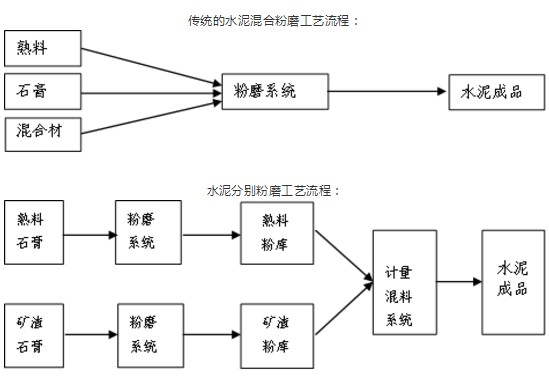

在水泥粉磨过程中,物料的配比因混合材活性不同、水泥品种不同而不同。当水泥熟料与所用混合材易磨性差异较大,采用物料按一定比例配料后混合粉磨工艺时,难磨的组分很难达到最佳的细度,造成一定的浪费;而易磨的组分又很容易产生过粉磨现象,影响磨机台时产量,增加粉磨电耗。特别是采用矿渣等易磨性较差的物料作为混合材时,混合粉磨后的矿渣粉粒径会比熟料粉粒径粗,当水泥的比表面积达到控制指标时,矿渣的比表面积较低,活性不能充分发挥,如果要使矿渣的活性充分发挥,过度粉磨又会造成熟料的过粉磨现象,使水泥的使用性能变差,产量降低,电耗升高,不利于经济生产。因此,当选择矿渣等易磨性较差的物料作为混合材时,可采用分别粉磨的生产工艺,即对熟料和矿渣采用不同的比表面积控制指标进行分别粉磨,获得颗粒分布合理的水泥各组分,分别储存于不同的熟料粉库和矿渣粉库中,再将磨成的熟料粉和矿渣粉按不同品种水泥的配比要求,用计量秤准确计量后,通过混料机充分搅拌配制成所需要品种的水泥。通过分别粉磨工艺生产水泥,可以比较灵活、快速地切换水泥品种,生产不同用途和高性能的水泥产品,以适应市场对产品需求的变化。

2、水泥分别粉磨工艺的优点.

2.1可实现合理的颗粒级配,改善水泥性能

水泥的质量不仅与其化学组成和矿物组成有关,而且与其颗粒粒径和组成有关,采用不同的粉磨工艺和选粉方式,即使比表面积相同,水泥的强度也会有所差别,其原因在于水泥颗粒级配不同。水泥颗粒级配对性能的影响在国内外已经进行了长期的分析和研究,并取得了基本结论,对于高等级普通硅酸盐水泥来说,水泥最佳性能的颗粒级配为3~32μm,颗粒总量需大于>65%,<3μm的细颗粒不可超过10%,>65μm和<1μm的颗粒越少越好,最好没有,这样对水泥强度的发挥有利。当用易磨性较差的矿渣等原料作为混合材粉磨水泥时,由于熟料和矿渣的易磨性差异较大,混合粉磨后的矿渣粒径会比熟料粒径粗,据相关研究表明,当水泥的比表面积达到350m2/kg时,矿渣的比表面积仅有230~280m2/kg;如果让矿渣活性充分发挥出来,达到理想的细度(比表面积需达到420~500m2/kg),又会造成熟料的过粉磨现象,不仅增加电力消耗,而且使水泥使用性能变差。采用分别粉磨配制水泥生产工艺对矿渣和熟料用不同的比表面积控制进行分别粉磨,可以使矿渣磨的更细,分别实现水泥各组分的最佳颗粒分布,使熟料的强度得以充分利用,使矿渣优良的潜在水硬活性得以充分发挥,不仅能达到改善水泥的物理力学性能,显著提高水泥强度的目的,而且能减小混凝土的温度裂缝和温度收缩,提高混凝土的耐久性、耐酸性和耐腐蚀性。

2.2、可使矿渣活性充分发挥,减少熟料消耗

矿渣具有较高的潜在活性,但要把矿渣的潜在活性完全发挥出来,就需要把矿渣磨到最佳的细度。在采用混合粉磨工艺时,在同样比表面积的情况下,会造成熟料的过粉磨现象,使水泥成品中<3μm的细颗粒增多,特别是<1μm的细颗粒在很短的时间内水化,产生早期水化热增加、需水量增大、减水剂相溶性降低等一系列弊端。而未磨细的低活性矿渣其潜能不能得到充分发挥,造成熟料消耗上升。采用分别粉磨配制水泥生产工艺,对矿渣进行单独粉磨至最佳细度,使其表面积增大,活性增高,不仅可以改善水泥的颗粒分布,增加水泥颗粒的原始堆积密度,提高水泥砂浆和混凝土的强度、密实性和耐久性,使水泥砂浆有较好的流动性,而且用这种高活性的矿渣粉与熟料粉配制生产水泥产品,可使矿渣的活性发挥到最大,在保证产品品质指标的前提下,增加矿渣粉的掺加量,降低熟料消耗,实现节能减排。

3、水泥分别粉磨的工艺流程

水泥分别粉磨工艺可以根据不同水泥物料的特性,选择适合的工艺形式和粉磨设备,通过对物料的分别粉磨,最大限度地激发不同物料的特性,从而增加混合材的掺加量,减少熟料消耗,降低生产成本,利用矿渣作为混合材的水泥企业,采用这种生产工艺在降低生产成本上具有明显优势。目前国内的水泥生产线、粉磨站已经有了新建、改造和正在运行的案例,包括一些混合材原料易磨性较好的企业,也认识到混合粉磨工艺难以将熟料磨到最佳细度,造成一定的潜能浪费,而比较易磨的其它组分又容易产生过粉磨现象,也尝试通过分别粉磨来实现对熟料的最佳粉磨,降低生产成本。

水泥分别粉磨生产工艺是由分别粉磨+配制水泥两部分组成,实现分别粉磨的核心是选择有利于粉磨矿渣等难磨物料的生产工艺,而实现配制水泥的关键是计量和混料(即搅拌)。

3.1、水泥分别粉磨生产工艺:

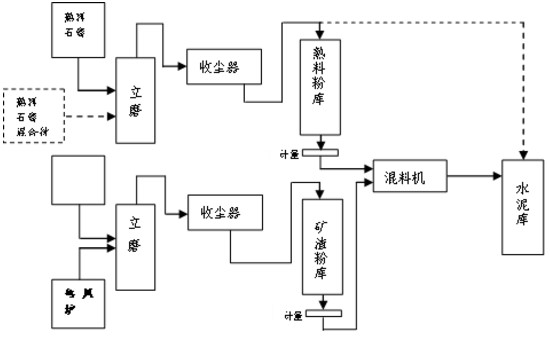

(1)立磨分别粉磨工艺:

采用立磨分别粉磨时,一般的配置是用两台立磨。熟料和石膏用一台立磨粉磨,作为混合材的矿渣用一台立磨粉磨,磨好的熟料粉和矿渣粉分别送入相对应的粉料库储存。从工艺设计上考虑,熟料磨可以生产熟料粉 ,也可以直接生产水泥成品,矿渣磨也可以生产熟料粉,根据市场需求可以灵活机动的组织生产。矿渣磨系统设置热风炉用于矿渣的烘干。由于矿渣中夹杂较多的铁和氧化铁的混合物,此类含铁物质进入磨机后,不仅会加剧磨辊、磨盘衬板的磨损或损坏,而且很难磨细,影响矿渣粉的活性,因此矿渣在入磨前进行除铁非常重要,成为保证矿渣立磨安全稳定运行前提。立磨系统的特点是粉磨效率高,电耗低,烘干、粉磨、选粉同时在磨内完成,系统简单。下图为双立磨分别粉磨、双库底配制水泥系统流程:

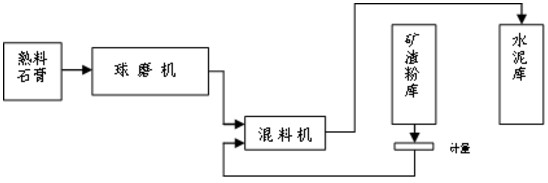

(2)球磨机分别粉磨工艺:

球磨机分别粉磨工艺是采用一台球磨机对熟料和石膏进行粉磨,另一台球磨机对矿渣进行粉磨,也有一些小粉磨站用一台球磨机分别粉磨熟料粉和矿渣粉,然后分别送入熟料粉库和矿渣粉库,根据水泥品种需求进行配置生产。球磨机粉磨矿渣时入磨矿渣水分需控制在2.0%以下,因此矿渣入磨前要有烘干设备进行烘干。采用球磨机分别粉磨的一般为老企业或小粉磨站。球磨机分别粉磨具有生产工艺简单,生产组织灵活,可以获得较高的矿渣粉磨细度,使矿渣粉的活性得以充分发挥,有利于水泥强度的提高。缺点是台时产量低,粉磨电耗高。近年来出现了辊压机+球磨机联合粉磨工艺,其设备大型化特征明显。采用一台∮1800×1200mm辊压机+∮4.2×13m球磨机的联合粉磨系统可实现分别粉磨熟料粉和矿渣粉,在粉磨矿渣时采用热风炉提供热风,矿渣经过改进后的V型选粉机实现在线烘干,简化了生产工艺。下图为辊压机+球磨机联合粉磨系统分别粉磨、双库底配制水泥的系统流程:

(3)辊压机+球磨机和立磨组成的分别粉磨工艺:

辊压机+球磨机和立磨组成的水泥分别粉磨系统,就是用辊压机+球磨机联合粉磨系统磨制熟料和石膏,立磨系统粉磨矿渣,采用不同的比表面积指标进行控制,磨制出各自性能得到充分发挥的熟料粉和矿渣粉,再按照市场需求配制生产出水泥产品。其特点是两个系统比较独立,辊压机+球磨机联合粉磨系统即可以生产熟料粉,也可以直接生产水泥成品。在生产水泥时,通过调配库将熟料、石膏和混合材(可以使用矿渣和粉煤灰)进行配料后进入粉磨系统进行粉磨,水泥成品可以通过输送系统直接送入水泥成品库。下图为辊压机+球磨机和立磨组成的分别粉磨、双库底配制水泥的系统流程:

3.2、配制水泥的工艺流程

配制水泥就是将分别粉磨后储存在库内的熟料粉和矿渣粉按照不同品种水泥的指标要求,通过计量和混料装置将两者按一定比例混合成成品水泥,然后通过输送设备送入成品库。配制水泥的混合是物理混合过程,即通过外力将两种粉体物料均匀的混合在一起,连续的输送出去。在水泥的配制生产中,计量的准确和混合的均匀是保证产品质量的关键。目前常见的计量装置采用计量相对准确和稳定的转子秤,混料装置采用双轴机械式混料机或气力与机械复合式混料机,是配制水泥的重要设备,它对配制水泥的质量起着至关重要的作用。

配制水泥的工艺流程:

(1)双库底配制水泥:

双库底配制水泥是将通过分别粉磨获得的熟料粉和矿渣粉分别储存于熟料粉库和矿渣粉库,在这两个半成品库下安装给料计量设备和混料设备,按水泥品种的要求进行计量和混料,生产出的成品通过输送系统进入水泥成品库。

(2)单库底配制水泥:

单库底配制水泥是将分别粉磨后的一种物料单独设一储存库,另一种粉磨后的物料不设储存库,给料、计量和混料设备安装于没有储存库的粉磨系统的尾部,储存库内的物料按水泥品种指标要求通过给料、计量设备配料后输送到混料机入料口,与粉磨后的物料经混料机混合为成品水泥,通过输送系统进入水泥成品库。下图为单库底配制水泥的系统流程:

作者:田力

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao@cement365.c

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号