技术丨浅谈水泥分别粉磨技术的应用(下)

4、水泥分别粉磨工艺的选择

分别粉磨配制水泥工艺主要适用于以矿渣等易磨性较差的原料作为混合材的水泥企业。矿渣是炼铁高炉排出的水淬废渣,主要成分是氧化钙、氧化硅和氧化铝。矿渣出炉时经水淬急冷,保留了微晶态的高活性玻璃体矿物,其结构为连续网状,不存在应力集中的界面破坏,导致的结果是矿渣难磨且不易磨细。采用混合粉磨工艺时由于矿渣的易磨性差,直接影响粉磨系统的台时产量,使粉磨工序电耗上升,成本增加。采用分别粉磨工艺可使矿渣优良的潜在水硬活性得以充分发挥,改善水泥的物理力学性能,显著提高水泥强度。在水泥粉磨系统的设计、改造方案论证时,不仅要考虑水泥配料是否以矿渣等易磨性差的原料为主要混合材原料,同时还要考虑是否兼顾使用粉煤灰和电厂炉渣等易磨性较好的混合材原料,以及生产普通硅酸盐水泥、复合硅酸盐水泥、矿渣水泥等水泥品种的要求,在北方地区还要考虑有效施工时间短,旺季需求量大等因素。

4.1、分别粉磨工艺的选择

4.1.1、粉磨矿渣工艺的选择:

粉磨矿渣应优先选用立磨。立磨粉磨矿渣具有生产工艺简单,节电效果明显,对矿渣入磨水分的适应性好等优点。

(1)节电效果明显。我公司用TRMS43.4矿渣立磨生产矿渣粉(配5%左右脱硫石膏),设计台时为≥90t/h(干基),比表面积控制在400㎡/㎏时,2014年1~11月平均台时92.3t/h,工序电耗为42.4kw.h/t。而据资料介绍,用球磨机粉磨系统生产矿渣粉,比表面积400㎡/㎏时,粉磨系统电耗在65Kw.h/t左右;比表面积500㎡/㎏时,粉磨系统电耗在80Kw.h/t左右。从以上数据可以看出,立磨粉磨矿渣节电优势非常明显。

(2)对矿渣入磨水分的适应性好。采用球磨机粉磨矿渣时,由于矿渣出炉时经水淬急冷,水分一般在25%左右,经过运输、储存过程,水分仍然在8%~15%左右,球磨机生产时入磨矿渣水分需控制在2.0%以下,因此矿渣入磨前要采用一套烘干系统对矿渣进行烘干。用立磨粉磨矿渣时,在粉磨系统中设置有热风炉提供热风将矿渣在磨内烘干,整个烘干、粉磨、选粉等生产过程均在磨内完成,不用单独设置离线烘干设备,物料的烘干效果好而且工艺简单。立磨在操作时为了稳定料层,设计有喷水装置,用立磨粉磨水分在8%~15%的湿矿渣可以减少粉磨时的喷水量,如果在操作上能够稳定料层,可以不用喷水,降低生产成本。

4.1.2、粉磨熟料的工艺选择

目前国内粉磨熟料不论立磨还是辊压机+球磨机联合粉磨或半终粉磨工艺均已达到比较成熟的阶段。用立磨生产熟料粉时,工序电耗一般在30kw.h/t以下,熟料的易磨性好,操作人员水平高的企业熟料粉的工序电耗可以降低到27kw.h/t以下。目前国内的一些大型企业如华新等已采用立磨混合粉磨水泥或进行分别粉磨,其节电的优势非常明显。由于立磨的设备投资大,一台台时产量90t/h的矿渣立磨价格达到近两千万元人民币,加之立磨粉磨熟料时为了稳定料层需要喷水,会降低熟料强度等因素,国内目前还没有大量使用。通过对辊压机+球磨机联合粉磨系统工艺和设备的创新和改进,工艺技术日臻成熟,台时产量的提升和工序电耗的下降已经取得了意想不到的效果。某粉磨企业∮1800×1200mm辊压机+∮4.2×13m水泥磨系统经过技术改造,在V型选粉机上增加成品选粉设备,将出辊压机物料颗粒中的成品进行分离,生产P.C42.5缓凝水泥台时可达320t/h(熟料配比66%),水泥综合电耗降低到28Kw.h/t。我公司采用∮1600×1400mm辊压机+∮4.2×13.5m球磨机联合粉磨系统生产熟料粉时台时也可达到200t/h。因此,对熟料粉磨系统的选择要经过对产能规模的要求,资金的承受能力,企业的管理水平等多方面的因素进行综合分析,选择一个适合自己企业的工艺方案。

4.2、配制水泥工艺的选择

双库底配制工艺和单库底配制工艺均可实现配制水泥的生产,满足不同水泥品种的质量指标要求。双库底配制工艺可使分别粉磨后的熟料粉和矿渣粉分别入库,在库下进行计量和配制,不受前段粉磨工序生产与否的影响,只要储存库内有物料就可以进行配制水泥的生产,品种转换快且转换成本低,有利于生产组织。但这种配制水泥工艺中需增加两个半成品库及配套的工艺设备,投资费用较大。单库底配制工艺由于在粉磨能力较大的粉磨系统后设计有储存库,因此可平衡和发挥两条粉磨系统的生产能力,由于减少了一个半成品储存库,因此工艺流程相对简单,投资减少,但粉磨系统停机对生产的影响相对较大,一些外购矿渣微粉作为混合材的粉磨企业多采用此种工艺。对配制水泥工艺的选择,应考虑水泥品种的数量(生产的水泥品种多,水泥成品库的数量相对就多)和企业对资金的承受能力以及自身的管理水平等因素进行综合分析,从降低投资,减少管理环节的角度考虑应优先选用单库底配制工艺。

4.3、混料设备的选择

目前常见的混料设备有单轴、双轴机械式混料机和气力与机械复合式混料机,也有一些小型粉磨企业使用气力混料设备。在《水泥产品生产许可证实施细则》中,要求采用分别粉磨工艺的企业在水泥均化和配制工艺中使用双轴搅拌机。双轴机械式混料机是将进入设备的两种或以上粉状物料通过水平主轴带动高速运转的搅拌叶片达到混合的目的,同时通过带有倾角的叶片旋转产生的推力将混合料从设备中排出,其混合的效果取决于叶片的转速和设备的长度。缺点是配套的电机功率大、电耗高。气力与机械复合式混料机是将进入设备的两种或以上粉状物料通过设备底层滤布下充气的作用达到流态化,以达到混合的目的,同时通过水平低速运转的主轴带动叶片搅拌物料,减少物料颗粒受重力产生的分层离析现象,设备内物料的输送靠进出口的压差使物料向出口方向流动,通过溢流方式排出。该设备结合了气力搅拌和机械搅拌的优点,在保证配制水泥的均匀性和降低电耗方面具有优势。当最大混料能力在300吨时,机械式混料机的功率在75Kw以上,气力与机械复合式混料机总装机功率仅为18.5Kw,节电效果非常明显,在新建、改造分别粉磨配制水泥生产线时应优先选用。

5、水泥分别粉磨的生产控制要点

5.1、必要的原料均化

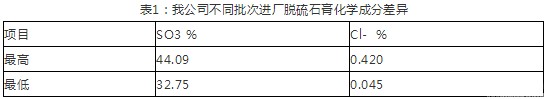

与传统的混合粉磨工艺一样,分别粉磨也需要将混合材、石膏等原料进行均化,因为这些原料存在不同生产厂家或不同生产时间所带来的成分波动。例如,不同电厂的脱硫石膏不仅在SO3含量上有变化,而且在氯离子含量上也有较大差异(见下表);不同高炉矿渣的易磨性因含铁量的不同也存在较大差别。因此,为了保证水泥质量均匀稳定,配备物料堆场和相应的均化设施,使物料在入磨前得到必要的均化。

5.2、合理的比表面积

水泥分别粉磨是通过将不同物料粉磨成不同的比表面积,来达到不同物料性能的充分发挥,实现节能降耗,降低生产成本的目的。不同物料的比表面积要结合物料易磨性、电力消耗、最终产品质量及使用性能等因素来确定。比表面积过低,会影响产品质量;比表面积过高会增加电力能耗,从而增加生产成本。因此,不同物料的比表面积需要在生产过程中不断的摸索,来确定合理的控制指标。

5.3、准确的计量设备

选用精度相对较高且运行可靠的计量设备是保证产品质量的重要手段。在选择计量设备时应综合分析物料的粒度、水分、喂料量等因素,尤其是在生产过程中,对于复杂工况下的物料动态计量,既要保证其计量的准确性,又要保证其计量的连续性,计量设备的准确高效运行就显得十分重要。在计量设备的使用中,定期的维护保养和校准也非常重要,特别是混料机前的计量设备,对保证水泥品质起着举足轻重的作用,计量设备如果出现波动、漂移,就会引起水泥质量的波动,因此,加强计量设备的管理,确保其准确可靠稳定运行,是保证配制水泥产品质量的关键。

5.4、可靠的混料设备

混料机是分别粉磨工艺中的关键设备,它的均化效果对水泥质量至关重要。要定期对混料机搅拌叶片的磨损情况和轴承进行检查,加强润滑和维护,及时排除设备隐患,保证设备在正常工况下运行。混料机在露天安装时,要注意防止雨水浸入混料机内引起物料结块,如机内进水要及时排除,对于气力和机械复合式混料机还需要更换透气布。

5.5、重要的库内均化

同混合粉磨一样,库内均化是保证水泥产品质量的重要一环,前道工序存在的不足可通过库内均化或多库间搭配来弥补或加强。高标号散装水泥应杜绝库侧装车,高标号袋装水泥应坚持双库间搭配出库包装,以保证出厂产品质量连续稳定。

5.6、严格的质量控制

严格的质量控制是质量保证的根本,分别粉磨的每个环节都离不开严格的质量控制,从原料进厂、均化、配料、粉磨、混合再均化的每一环节,都必须按照质量管理制度严格管理,否则轻者可能引起水泥质量波动,重者就可能造成质量事故,给企业社会带来不应有的经济损失。

6、结束语

我国工业固体废弃物对环境造成的污染日趋严重,实现其减量化、资源化和高附加值再利用刻不容缓。矿渣对钢铁企业是冶炼废渣,而对水泥企业而言因其具有与硅酸盐水泥熟料相似的矿物组成以及磨细后的良好活性,成为优良的混合材原料。但矿渣易磨性差的特性在水泥混合粉磨工艺中直接影响粉磨系统的台时产量和电力消耗,增加生产成本。分别粉磨配制水泥工艺对矿渣和熟料用不同的比表面积控制进行分别粉磨(如矿渣粉400㎡/㎏,熟料粉350㎡/㎏),可以充分发挥熟料的强度和矿渣的活性,改善水泥性能,提高水泥强度,对硅酸盐水泥、矿渣水泥、普通水泥均有良好的适应性,有利于粉磨效率的提高,降低粉磨电耗和生产成本,为以矿渣作为混合材的水泥企业新建、改造提供了一种新的工艺选择。

作者:田力

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号