维修丨水泥磨系统辊压机辊面的磨损与修复

0、引言

该系统存在的最大难题是辊压机辊面的磨损。当辊面完好时,物料会受到充分的挤压,形成的料饼量多,辊压机主电机功率稳定在1 100 kW左右,此时预粉磨效果非常好,PII52.5水泥产量可达230 t/h。辊面磨损后,辊缝间隙变大,通过辊压机的物流量变大,且由于辊面凹凸不平,料子受到的挤压力变小且不均匀,料饼不均匀,料饼厚度大且松散,颗粒料多,预粉磨效果差,主电机功率只有600~800 kW,PII52.5水泥产量仅有150 t/h。

1、辊面磨损原因

(1)辊面材质。辊面材质耐磨性不够,则磨损快,使用寿命短,预粉磨效果就差。

(2)物料的易磨性。水泥配料的原料由熟料、石膏、混合材(石灰石)组成,尤其熟料的易磨性影响着辊面的磨损。如过烧料、黄心料、飞沙料较多或冷却效果差的熟料,其易磨性差;当入磨熟料温度高时,易磨性更差。如果使用易磨性差的熟料,辊压机的辊面磨损加剧,造成经常性的停机补焊。

(3)物料粒度。物料过大会加剧辊面的磨损,我厂有时会因熟料破碎机篦条磨损,熟料颗粒变大,石膏、矿山石灰石破碎机篦条磨损物料颗粒变大,加大了辊面的磨损。

(4)金属硬物进入辊压机。当物料中存在金属时,皮带上的除铁器首先将其除掉,但如果效果不好,或金属探测器不灵敏,部分金属异物进入辊压机,会导致辊面磨损或者碰伤。

2、减少辊压机辊面磨损的措施

(1)辊面采用新型耐磨材料,保证耐磨性。

(2)运转时,及时检查辊面的磨损情况,在磨损量不太大时就补焊。

(3)生产工艺上,加强生料配料和熟料煅烧操作,减少过烧料、黄心料、飞沙料等易磨性差的熟料,强化熟料冷却效果,降低熟料温度,提高熟料易磨性。

(4)加强物料粒度控制,控制熟料、石膏及辅材的粒径在1 mm~40 mm之间。

(5)确保除铁器、金属探测器、外排料阀正常工作,以免金属硬物进入辊压机。

(6)强调入辊压机的物料粒度分布的均匀性。应杜绝以下现象:由于回粉的细粉量大,进入称重仓后易产生离析现象,使物料颗粒分布不均匀;喂料不稳,当称重仓料位低或波动时,特别是刚喂料或有金属异物时,会造成辊压机喂料不稳,主电机功率波动大;压力不稳。要想获得理想的粉碎效果,必须保证合适稳定的研磨压力,压力不稳,不仅使物料得不到有效的挤压,而且会造成系统振动,辊面冲击较大。目前我厂辊压机研磨压力正常在90~110 bar之间。根据物料和系统情况,调整研磨压力。

(7)生产实践表明,辊压机入物料中细粉量对辊压机粉磨效果影响极大,但物料粒径太大(超过45 mm)会加剧辊面磨损,预先使得细或粗料排出,辊压机预粉磨效果更显著。

3、辊压机辊面修方式的改进(以动辊为例)

3.1 改进前的情况

(1)动辊的磨损较大,改进前,采取KHD提供的堆焊材料和焊接参数,见表1。

(2)所有焊接材料使用焊接保护气体,混合气体“M21-DIN32526”, 所有需修补预热区域要预热到175 ±25 ℃;

(3)改进前的抗磨性能严重不足,导致每月都要进行频繁地修理。使用约3月的情况如图1。

3.2 改进后的辊面堆焊修复工艺

3.2.1 动辊之辊面各层采用堆焊新材料的作用和性能(表2)

3.2.2 动辊之辊面耐磨层堆焊施工的注意事项

(1)辊面焊前必须清除辊体积料、耐磨层残渣和底部裂纹。疲劳层裂纹必须清除彻底。

(2)辊面翻新堆焊修复,必须预热至250~300 ℃,焊后缓冷8~12 h以上。

(3)焊材采用:埋弧焊药芯焊丝ZD1、ZD2采用HJ431焊剂,焊前焊剂H431应烘干250℃×1 h;ZD3采用107焊剂,焊前焊剂应焊干300℃×1 h。

(4)改进后,采用专业堆焊厂焊接,焊接为24 h连续作业;定辊堆焊温度、速度及焊丝更换均记录。堆焊和退火工艺如图2。

3.2.3、动辊辊面耐磨堆焊施工的过程

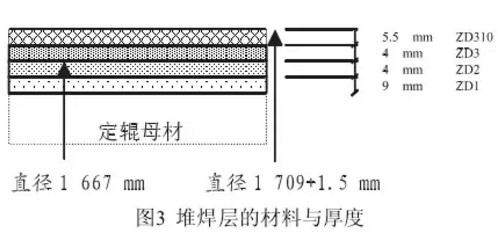

堆焊焊接温度:260 ℃,现场持续温火加热,保温好,受热比较均匀,经现场测量,堆焊部位温度达到260 ℃左右,其它点一般在200~250 ℃之间;焊接电流600 A,电压35 V;焊接速度:定辊每圈速度17分42秒(每层约48 h)。焊接前外径为1667 mm,焊接后控制在1 709 mm。焊丝使用及焊层厚:ZD1 9 mm、ZD2 4 mm、ZD3 4 mm~5 mm、ZD310 5.5 mm。经过与现场确认,要求焊完后菱形纹要高出边缘1 mm~2 mm。堆焊层材料与厚度见图3。

3.2.4、辊压机的动辊之辊面磨损硬度检查数据

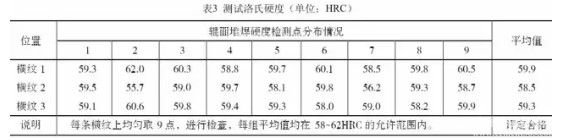

在圆周上随机抽取三条横纹,测试洛氏硬度,结果如表3。

4、修复效果

(1)动辊堆焊后的效果见图4,根据生产的需要,该动辊于2007年1月安装使用。

(2)动辊之辊面运转到2007年4月时,辊面无明显的磨损,效果较好,见图5。

(3)动辊之辊面运转至2007年8月,辊面磨损仍相对稳定,无严重磨损迹象,见图6。

(4)动辊之辊面运转至2009年6月,辊面磨损仍相对完好,磨损量为4 mm~6 mm,见图7。

目前,动辊辊面已经在线使用近两年半,磨损仍然较小,使用效果较好,超过预期的使用寿命,节约维修和维护成本约500~600万元以上,同时大大提高了辊压机系统运转率,达到辊压机辊面耐磨性目标,可以说明辊面耐磨性能已经与设备生产正常使用要求相互匹配。

作者:张立国 , 杜小马 , 佟卫勇

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号