技术丨煤磨系统和窑尾热风管道的优化调整

1、 煤磨系统的优化调整

1.1 煤磨系统工艺流程

原煤经过球磨机烘干和粉磨后由系统排风机通过气力输送至MD 动态选粉机进行分选,粗颗粒煤粉经螺旋输送机回磨继续粉磨,成品煤粉经袋除尘器收集后由成品螺旋输送机输送进入煤粉仓待用。工艺流程见图1。

1.2、输送设备的优化

我公司煤磨设计生产能力为25t/h, 而在实际运转中磨机产量较高,一般均在 30~32t/h 左右。 在高产、的情况下,煤磨排风机排风量较大,出磨煤粉较多且颗粒偏大。由于受回粉和成品的粒度和水分等影响,成品和回粉螺旋输送机配置不能满足高产需要,造成实际生产过程中螺旋输送机内严重积煤,煤粉输送过程受阻,最终致使螺旋输送机电动机因电流过流跳停甚至烧坏,引起设备故障,成为制约煤粉制备系统稳定高产运行的一个主要的设备频发故障点,严重时影响到回转窑的连续稳定运行。

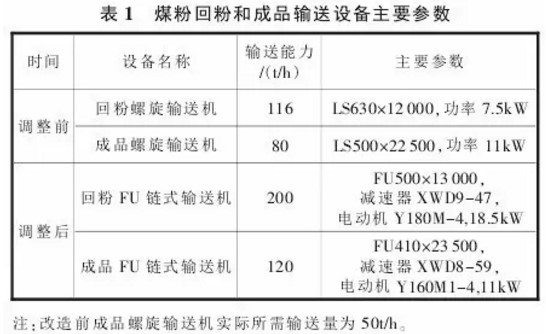

针对以上情况并结合现场设备布局,公司决定将成品和回粉螺旋输送机改造成FU 链式输送机。 增加辅机设备的输送能力和对物料颗粒变化的适应性,同时降低链速,使得进入FU 链式输送机的煤粉形成一定厚度的料层,防止和降低了链条与轨道、煤粉之间以及链条与链条之间摩擦产生静电而引发安全事故的几率。 优化调整前后,回粉和成品输送设备主要参数见表1。

1.3、动态选粉机润滑优化

MD850A 煤磨动态选粉机按设计采用的是干油泵进行手动注油从而完成对选粉机轴承的润滑。在实际生产中,由于煤磨产量较高,选粉机在运转过程中负荷较重,干油润滑方式使得其轴承因得不到全面润滑而温度较高。 同时,煤粉细度较细(80μm 筛余≤3%),较容易通过选粉机轴承密封进入轴承内部。轴承设定温度为70℃报警,80℃选粉机跳停,而在实际运转中选粉机轴承经常保持在75~80℃之间,严重影响了选粉机的安全稳定运转。

众所周知,干油润滑方式在使用过程中流动性差,内摩擦阻力大,所需工作压力较高,无法形成动压油膜。同时润滑脂难以有效迅速扩散到整个润滑面,容易存在润滑死角。而稀油润滑方式所需工作压力低(一般在2MPa 以下),成本相对较低,其流动和散热性能较好,能够对整个需要润滑的工作面或点提供全方位润滑和冷却,无润滑盲区。因此, 我们将原有干油改用稀油润滑方式。 在MD 动态选粉机旁安装稀油站,将原有的轴承润滑点改接为稀油供油; 在选粉机上下轴承处安装油封,并对所有进出选粉机油管、轴承密封装置和油封进行有效的防磨损处理,防止轴承因管道磨穿漏油,造成润滑不良;回油需经回油管道进入稀油站的油箱进行回收利用。

1.4、优化后的煤磨运行情况

经过对煤磨系统进行的一系列优化和改进,煤磨运行安全稳定。 回粉和成品 FU 链式输送机满足煤磨系统生产需要,未出现因煤磨高产或煤粉水分较重而发生的物料输送堵塞情况。 同时,通过对煤磨选粉机润滑方式的优化,润滑效果较好,其运行时轴承最高温度保持在55℃左右。

2 、窑尾热风管道优化调整

2.1、窑尾热风管道工艺布置

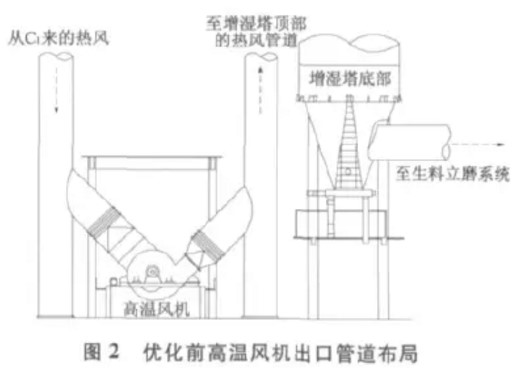

我公司窑尾配备有余热发电系统, 由C1排出的废气温度约320℃,经余热发电利用后 ,废气温度约为200℃。 在正常生产时,窑尾废气经余热发电、高温风机后进入增湿塔进行沉降,然后为生料立磨系统提供热风或者直接经窑尾收尘后排向大气。由于余热发电投入运行后,增湿塔入口气体温度不高,增湿塔一般未投入运行,但是废气却同样需要被输送到增湿塔顶部,窑尾风机做功增加。 优化改造前的高温风机出口管道布局见图2。

2.2、优化方案的确定

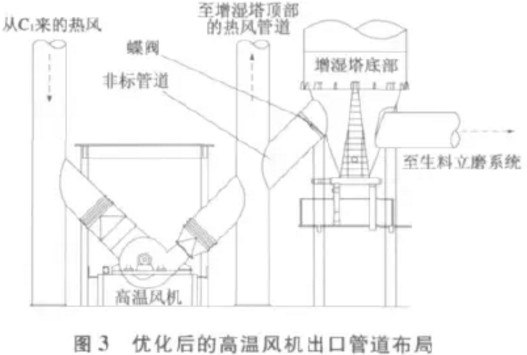

结合现场实际情况,将高温风机出口与增湿塔底部直接用非标管道连接,从而降低气体运行阻力。当生料磨运行时,出高温风机废气不经增湿塔沉降,直接由优化改造的非标管道入立磨系统;当生料磨入磨风温较高时可以通过对非标管道上的蝶阀开度进行控制,从而达到对入磨风温和对窑尾袋除尘器入口风温的调节;当生料磨停磨时,出高温风机废气仍按照原有工艺管道通过,即进入增湿塔顶部进行沉降和降温。优化改造后的高温风机出口管道布局见图3。

2.3、管道优化后窑尾风机及立磨运行情况

从优化后的窑尾排风机和高温风机的实际运行情况看,非标管道的使用,有利于整个窑尾废气系统的节能降耗, 同时对高温风机的运行情况干扰极小。在生料立磨投入运行时,经窑尾高温风机排除的热气体未经过增湿塔进行沉降而是直接通过非标工艺管道经增湿塔底部直接入磨,气流运行距离缩短,阻力变小,窑尾风机做功降低。

通过对操作参数的优化,窑尾排风机转速由优化前的880r/min 降低到 780r/min 左右, 而高温风机出口压力可保持-800~-1 000Pa 范围, 对回转窑热工制度无不利影响。

从生料立磨的运行情况看,由于出高温风机含尘气体未在增湿塔内进行沉降,而是直接由气流带入生料立磨,生料磨选粉能力一定,在一定程度上降低了生料磨的生产能力,台时产量从优化前的235t/h 降低到231t/h。

经济效益方面,因风机转速降低,每小时能节电192.51kW, 但生料粉磨电耗从 22.06kWh/t 增加到22.39kWh/t,因此,每小时生料粉磨电耗增加76.23kW。 按照立磨年平均运转率 65%,综合电价0.5元/kWh 计算,一年可直接节约成本约 33 万元。

3、结束语

对于不同系统和不同工况,应加强对现场设备和工艺布局优化的可行性分析,确定目标和预期效果,然后对其进行合理优化改造,达到降低工序电耗、能耗,降低生产成本,提高企业的经济效益的目的。

作者:林廷全 , 王军 , 王鹏飞

出处:中国水泥备件网微信公众号(关注查询更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号